Le guide infaillible d’utilisation de MTTR, MTBF et MTTF

Introduction aux mesures des défaillances

Avant de rentrer dans les explication du MTBF, MTTR et le MTTF. Il faut savoir que les mesures de performance des actifs sont essentielles pour toute organisation dont les opérations dépendent de l’équipement. Ce n’est qu’en suivant les éléments susceptibles de tomber en panne qu’une entreprise peut maximiser la disponibilité et réduire au minimum les interruptions.

Les mesures de performance des actifs sont essentielles pour toute organisation dont les opérations dépendent de l’équipement. Ce n’est qu’en suivant les éléments susceptibles de tomber en panne qu’une entreprise peut maximiser la disponibilité et réduire au minimum les interruptions.

Le suivi de la fiabilité des actifs est un défi auquel les responsables de l’ingénierie et de la maintenance sont confrontés au quotidien. Bien que les mesures d’échec puissent être très utiles dans ce contexte, pour les utiliser efficacement, vous devez savoir quelle signification se cache derrière leurs acronymes, comment les distinguer, comment les calculer et ce que cela vous dit sur vos actifs.

Même les équipes de maintenance les plus efficaces subissent des pannes d’équipement. C’est pourquoi il est essentiel de les planifier.

Mais d'abord, à quoi ressemble une panne d'équipement ?

La défaillance existe à des degrés divers (par exemple, une défaillance partielle ou totale), mais dans les termes les plus élémentaires; une défaillance signifie simplement qu’un système; un composant ou un appareil ne peut plus produire les résultats spécifiques souhaités. Même si un équipement de fabrication est toujours en cours d’exécution et produit des articles; il a échoué s’il ne livre pas les quantités attendues.

Une gestion correcte de l’échec peut vous aider à réduire considérablement son impact négatif. Pour vous aider à gérer efficacement les échecs; il existe un certain nombre de mesures critiques qu’il faut surveiller. Comprendre ces mesures éliminera les conjectures et donnera aux responsables de la maintenance les données concrètes dont ils ont besoin pour prendre des décisions éclairées.

Quelles sont les indicateurs de défaillance qui doivent être suivis ?

Dans tous les secteurs et applications, nous avons constaté que ce sont MTTR, MTBF et MTTF. Nous discuterons de la signification de chacun de ces acronymes et de la manière dont vous pouvez les utiliser pour améliorer vos opérations.

L'importance de données fiables

Mais avant cela, nous devons discuter d’une chose qui est souvent négligée : l’importance de disposer de données fiables derrière vos indicateurs de défaillance.

Afin d’apporter des améliorations basées sur les données en cas de défaillance des équipements, il est crucial de collecter les bonnes données et que ces données soient exactes.

Les statistiques de défaillance de haut niveau nécessitent une quantité importante de données significatives. Comme nous le montrerons dans les calculs des indicateurs de maintenance ci-dessous; les entrées suivantes doivent être collectées dans le cadre de votre historique de maintenance :

- Heures de travail consacrées à la maintenance

- Nombre de pannes

- Temps de fonctionnement

Bien qu’aussi fastidieux que puisse être l’enregistrement des chiffres de maintenance; c’est un élément essentiel de l’amélioration des opérations. Ce processus peut prendre beaucoup de temps lorsqu’il est effectué manuellement, mais il est simplifié grâce à une GMAO ou grâce à l ‘industrie 4.0. qui vous permet d’enregistrer rapidement et facilement des données fiables pour les heures de travail et les temps d’arrêt sur votre téléphone ou un écran dédié pendant que vous effectuez des tâches de maintenance.

Ainsi, une collecte de données inexactes peut entraîner de nombreux problèmes. Les techniciens de maintenance qui peuvent parfois écrire le mauvais chiffre n’en est qu’un exemple. Un problème potentiellement beaucoup plus important est de négliger l’enregistrement des tâches, ce qui conduit à des données incomplètes.

Si des données sont manquantes ou inexactes, vos mesures d’échec seront inutiles pour éclairer les décisions sur l’amélioration des opérations. Pire encore, si vous ne savez pas que les données ne sont pas fiables, vous pourriez finir par prendre des décisions opérationnelles qui pourraient en fait être contre-productives et nuisibles.

Maintenant que nous l’avons éliminé, concentrons-nous sur les choses pour lesquelles vous êtes réellement venu.

Définition du MTTR temps moyen de réparation

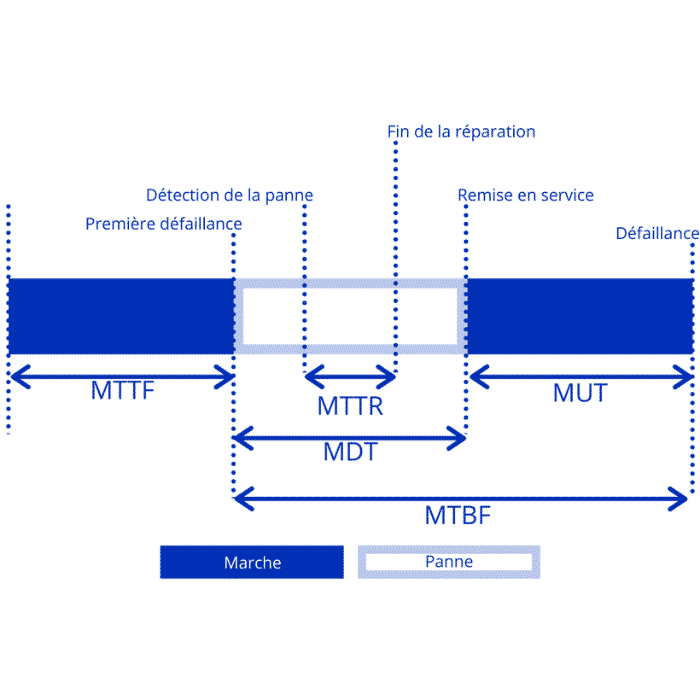

Le temps moyen de réparation (MTTR) fait référence au temps nécessaire pour réparer un système et le restaurer à toutes ses fonctionnalités.

L’horloge MTTR commence à clignoter au début des réparations et continue jusqu’à ce que les opérations soient restaurées. Cela comprend le temps de réparation, la période de test et le retour à l’état de fonctionnement normal.

Calcul du temps moyen de réparation MTTR

Pour calculer le MTTR, divisez le temps total de maintenance par le nombre total d’actions de maintenance sur une période donnée.

Imaginez une pompe qui tombe en panne trois fois au cours d’une journée de travail. Le temps passé à réparer chacune de ces pannes totalise une heure. Dans ce cas, le MTTR serait de 1 heure / 3 = 20 minutes.

Quelques points à noter :

En règle générale, chaque instance d’échec varie en gravité. Ainsi; alors que certains incidents nécessitent plusieurs jours pour être réparés; d’autres peuvent prendre quelques minutes à peine. Par conséquent, le MTTR donne une moyenne de ce à quoi s’attendre.

Pour obtenir des résultats fiables; il est important d’effectuer chaque réparation par un personnel compétent et formé qui peut suivre des procédures bien définies.

Chaque système de maintenance efficace doit toujours chercher à réduire le plus possible le MTTR. Cela peut être fait de différentes manières.

Une approche consiste à suivre les pièces de rechange et les niveaux de stock (économisant ainsi les temps d’arrêt lors de l’approvisionnement en pièces).

Une autre façon consiste à mettre en œuvre des stratégies de maintenance proactive comme la maintenance prédictive. La maintenance prédictive (PdM) vous permettra; entre autres; de mieux surveiller l’état des équipements en service et de prédire plus précisément les pannes potentielles en utilisant des capteurs de surveillance d’état; montés directement sur les composants susceptibles de tomber en panne.

Ces capteurs peuvent vous alerter longtemps à l’avance quand il faut s’attendre à une panne. À ce stade; la réparation n’est plus réactive mais prédictive; car le responsable de maintenance a suffisamment de temps pour organiser toutes les ressources nécessaires à l’exécution du travail.

Pourquoi le MTTR est-il utile ?

Prendre trop de temps pour réparer un système ou un équipement n’est pas souhaitable; car cela peut avoir un impact très négatif sur les résultats commerciaux. C’est notamment le cas pour les processus particulièrement sensibles à l’échec. Cela entraîne souvent des arrêts de production; des délais manqués; une perte de revenus, etc.

Comprendre et appréhender correctement le MTTR est un outil important pour toute organisation; car il vous indique avec quelle efficacité vous pouvez répondre et réparer tout problème avec vos actifs. La plupart des organisations cherchent à réduire le MTTR avec une équipe de maintenance interne soutenue par les ressources; les outils; les pièces de rechange et les logiciels de GMAO nécessaires.

Les responsables de la maintenance peuvent utiliser le MTTR pour éclairer les décisions de maintenance telles que :

- Quand réparer ou remplacer des actifs

- Quantité de pièces et inventaire à avoir sous la main

- S’il faut louer ou acheter du matériel

Temps moyen de réparation vs temps moyen de récupération

Il existe plusieurs termes couramment utilisés pour l’acronyme « MTTR ». Les deux plus courants sont le « temps moyen de réparation » (décrit ci-dessus) et le « temps moyen de récupération ».

Le temps moyen de récupération est une mesure du temps entre le moment où la panne est découverte pour la première fois et le moment où l’équipement revient en fonctionnement. Ainsi; en plus du temps de réparation; de la période de test et du retour à un état de fonctionnement normal; il capture le temps de notification des pannes et le diagnostic.

Bien que les deux termes soient souvent utilisés de manière interchangeable; le besoin de distinction devient important dans le contexte des accords de niveau de service et des contrats de maintenance.

Par conséquent, toutes les parties dans de tels contrats devront s’entendre sur ce qu’elles mesurent exactement.

Définition du temps moyen entre les pannes MTBF

Définition du temps moyen entre les pannes MTBF

Le deuxième indicateur de panne que nous aborderons est le temps moyen entre les pannes. Le MTBF mesure le temps prévu qui s’écoule entre une défaillance précédente d’un système mécanique / électrique et la défaillance suivante en fonctionnement normal. En termes plus simples; le MTBF vous aide à prévoir combien de temps un actif peut fonctionner avant la prochaine panne non planifiée.

L’espoir qu’une défaillance se produira à un moment donné est une partie essentielle du MTBF.

Bien que le terme MTBF est utilisé pour les systèmes réparables; mais il ne prend pas en compte les unités qui sont à l’arrêt pour une maintenance programmée de routine (réétalonnage; entretien; lubrification) ou le remplacement préventif de pièces de rechange. Il capture plutôt les pannes qui se produisent en raison des conditions de conception qui obligent à mettre l’unité hors service avant de pouvoir la réparer.

Ainsi, alors que le MTTR mesure la disponibilité; le MTBF mesure la disponibilité et la fiabilité. Plus le chiffre du MTBF est élevé, plus le système fonctionnera probablement longtemps avant de tomber en panne.

Calcul du temps moyen entre les pannes MTBF

Exprimé mathématiquement, les laps de temps d’une panne à l’autre peuvent être calculés en utilisant la somme du temps de fonctionnement divisé par le nombre de pannes.

En regardant l’exemple de la pompe que nous avons mentionnée sous MTTR, sur le temps de fonctionnement prévu de dix heures, elle a fonctionné pendant neuf heures et a été en panne pendant une heure, répartie sur trois fois. Donc, MTBF = 9 heures / 3 = 3 heures.

Comme vous pouvez le voir dans l’exemple ci-dessus, le temps de réparation n’est pas inclus dans le calcul du MTBF.

Outre les conditions de conception mentionnées précédemment, d’autres facteurs communs ont tendance à influencer le MTBF des systèmes sur le terrain.

L’un des principaux facteurs est l’intervention humaine. Par exemple; un MTBF faible pourrait indiquer une mauvaise manipulation de l’actif par ses opérateurs ou un travail de réparation mal exécuté dans le passé.

Pourquoi le MTBF est-il utile ?

Le MTBF est un marqueur important de l’ingénierie de la fiabilité et à ses racines dans l’industrie aéronautique, où une panne d’avion peut entraîner des décès.

Pour les actifs critiques tels que les avions, les équipements de sécurité et les générateurs, le MTBF est un indicateur important des performances attendues. Par conséquent; les fabricants l’utilisent comme mesure de fiabilité quantifiable et comme outil essentiel lors des étapes de conception et de production de nombreux produits. Il est couramment utilisé aujourd’hui dans la conception de systèmes mécaniques et électroniques; l’exploitation sûre des usines; l’approvisionnement en produits, etc.

Même les décisions quotidiennes telles que l’achat d’une marque particulière de voiture ou d’ordinateur sont affectées par le désir de l’acheteur d’un produit avec un MTBF plus élevé que ce que la marque suivante a à offrir.

Bien que le MTBF ne considère pas la maintenance planifiée; il peut toujours être appliqué pour des choses comme le calcul de la fréquence des inspections pour les remplacements préventifs.

Même si l’on sait qu’un actif fonctionnera probablement pendant un certain nombre d’heures avant la prochaine panne, l’introduction d’actions préventives telles que la lubrification ou le recalibrage peut aider à maintenir cette panne au minimum et à prolonger la durée de fonctionnement de l’actif.

Qu'est-ce que le temps moyen avant la panne MTTF ?

Le temps moyen de défaillance (MTTF) est une mesure très basique de la fiabilité utilisée pour les systèmes non réparables. Il représente la durée de fonctionnement attendue d’un élément jusqu’à ce qu’il tombe en panne.

Le MTTF est ce que nous appelons communément la durée de vie de tout produit ou appareil. Sa valeur est calculée en examinant un grand nombre d’éléments du même type sur une période prolongée et en voyant quel est leur délai moyen de défaillance.

Dans l’industrie manufacturière; le MTTF est l’une des nombreuses mesures couramment utilisées pour évaluer la fiabilité des produits manufacturés. Cependant; il y a encore beaucoup de confusion dans la différenciation entre MTTF et MTBF car ils sont tous deux quelque peu similaires dans leur définition. La bonne nouvelle est que cela est facilement résolu en se rappelant que si le MTBF n’est utilisé que pour désigner des articles réparables; le MTTF est utilisé pour désigner des articles non réparables.

Lors de l’utilisation du MTTF comme mesure de défaillance, la réparation de l’actif n’est pas une option.

Comment calculez-vous le MTTF ?

Le MTTF est calculé comme le nombre total d’heures de fonctionnement, divisé par le nombre total d’articles suivis.

Supposons que nous ayons testé trois pompes identiques jusqu’à ce qu’elles tombent toutes en panne. Le premier système de pompe est tombé en panne au bout de huit heures, le deuxième à dix heures et le troisième à douze heures. Dans ce cas, le MTTF serait de

(8 + 10 + 12) / 3 = 10 heures.

Cela nous conduit à conclure que ce type et ce modèle particuliers de pompe devront être remplacés, en moyenne, toutes les 10 heures.

Le seul moyen infaillible d’augmenter le MTTF est de rechercher des articles de meilleure qualité fabriqués à partir de matériaux plus durables.

Pourquoi le MTTF est-il utile ?

Le MTTF est un indicateur important utilisé pour estimer la durée de vie des produits qui ne sont pas réparables. Des exemples courants de ces produits vont d’articles tels que les courroies de ventilateur dans les automobiles aux ampoules électriques dans nos maisons et bureaux.

Le MTTF est important en particulier pour les ingénieurs de fiabilité, lorsqu’ils ont besoin d’estimer la durée de vie d’un composant dans le cadre d’un équipement plus grand. Cela est particulièrement vrai lorsque l’ensemble du processus métier est sensible à la défaillance de l’équipement en question.

Dans de tels cas, le MTTF devient le principal indicateur de la fiabilité de l’équipement; dans l’intention de maximiser la durée de vie des actifs. Un MTTF plus court signifie des temps d’arrêt et des interruptions plus fréquents.

Dernière réflexion

L’une des principales priorités des responsables de la maintenance est d’assurer une disponibilité opérationnelle maximale de leurs équipements; ainsi que de garantir la sécurité et l’efficacité des opérations de l’équipement. Comprendre les calculs et l’utilisation des indicateurs de défaillance permettra aux professionnels de la maintenance de déterminer avec une plus grande précision le moment où un actif critique sera le plus susceptible de tomber en panne.

Sur la base de leurs conclusions, ils peuvent développer de meilleures stratégies de gestion des actifs et améliorer leurs processus de maintenance globaux.

En calculant les indicateurs de défaillance et en planifiant la maintenance en fonction de ces résultats; ils peuvent également réduire la dépendance de leur organisation à la maintenance réactive au profit d’une maintenance planifiée (prédictive); qui peut être exactement ce dont ils ont besoin pour stimuler la croissance de leur entreprise.

Le guide indispensable pour piloter efficacement une ligne de production

Suivez nos réflexions sur les réseaux sociaux

Nous publions fréquemment sur les réseaux sociaux (Linkedin, Twitter et Medium) nos innovations et les nouvelles fonctionnalités de nos solutions de gestion industrielle.

Nous serions heureux de vous faire profiter des dernière tendance de la gestion industrielle 4.0 au travers de contenu d’excellente qualité que vous pourriez repartager.