La guía infalible para utilizar MTTR, MTBF y MTTF

Introducción a la medición de fallos

Antes de entrar en la explicación de MTBF, MTTR y MTTF. Hay que señalar que las medidas de rendimiento de los activos son esenciales para cualquier organización cuyas operaciones dependan de equipos. Sólo mediante el seguimiento de lo que es probable que falle puede una organización maximizar la disponibilidad y minimizar las interrupciones.

Las métricas de rendimiento de los activos son esenciales para cualquier organización cuyas operaciones dependan de los equipos. Solo mediante el seguimiento de lo que es probable que falle puede una organización maximizar la disponibilidad y minimizar las interrupciones.

Supervisar la fiabilidad de los activos es un reto al que se enfrentan a diario los responsables de ingeniería y mantenimiento. Aunque las medidas de fallos pueden ser muy útiles en este contexto, para utilizarlas con eficacia hay que saber qué significan sus siglas, cómo distinguirlas, cómo calcularlas y qué nos dice esto sobre nuestros activos.

Incluso los equipos de mantenimiento más eficientes sufren averías. Por eso es esencial planificarlas.

Pero primero, ¿cómo es el fallo de un equipo?

Los fallos pueden ser de diverso grado (por ejemplo, fallo parcial o total), pero en términos más básicos, un fallo significa simplemente que un sistema, componente o dispositivo ya no puede producir los resultados específicos deseados. Incluso si un equipo de fabricación sigue funcionando y produciendo materiales, ha fallado si no suministra las cantidades esperadas.

Una gestión adecuada del fracaso puede ayudarle a reducir significativamente su impacto negativo. Para ayudarle a gestionar los fallos con eficacia, hay una serie de medidas críticas que deben supervisarse. Comprender estas medidas eliminará las conjeturas y proporcionará a los responsables de mantenimiento los datos concretos que necesitan para tomar decisiones informadas.

¿Cuáles son los indicadores de fracaso que hay que vigilar?

En todos los sectores y aplicaciones, hemos comprobado que se trata de MTTR, MTBF y MTTF. Analizaremos el significado de cada uno de estos acrónimos y cómo puede utilizarlos para mejorar sus operaciones.

La importancia de disponer de datos fiables

Pero antes de eso, tenemos que hablar de algo que a menudo se pasa por alto: la importancia de contar con datos fiables que respalden sus indicadores de fracaso.

Para introducir mejoras basadas en datos en caso de avería del equipo, es crucial que se recopilen los datos correctos y que estos sean precisos.

Las estadísticas de averías de alto nivel requieren una cantidad significativa de datos significativos. Como mostraremos en los cálculos de indicadores de mantenimiento a continuación, las siguientes entradas deben recopilarse como parte de su historial de mantenimiento:

- Horas de trabajo dedicadas al mantenimiento

- Número de fallos

- Tiempo de funcionamiento

Por tedioso que pueda resultar registrar las cifras de mantenimiento, es una parte esencial para mejorar las operaciones. Este proceso puede llevar mucho tiempo si se hace manualmente, pero se simplifica con una GMAO o Industria 4.0. que permite registrar de forma rápida y sencilla datos fiables de las horas de trabajo y los tiempos de inactividad en el teléfono o en una pantalla específica mientras se realizan las tareas de mantenimiento.

Así, una recogida de datos inexacta puede acarrear muchos problemas. Los técnicos de mantenimiento que a veces anotan una cifra errónea son sólo un ejemplo. Un problema potencialmente mucho mayor es descuidar el registro de las tareas, lo que da lugar a datos incompletos.

Si faltan datos o son inexactos, sus medidas de fallos serán inútiles para fundamentar las decisiones sobre la mejora de las operaciones. Peor aún, si no sabe que los datos no son fiables, podría acabar tomando decisiones operativas que en realidad podrían ser contraproducentes y perjudiciales.

Ahora que ya nos hemos quitado eso de encima, centrémonos en las cosas por las que realmente has venido aquí.

Definición de MTTR Tiempo medio de reparación

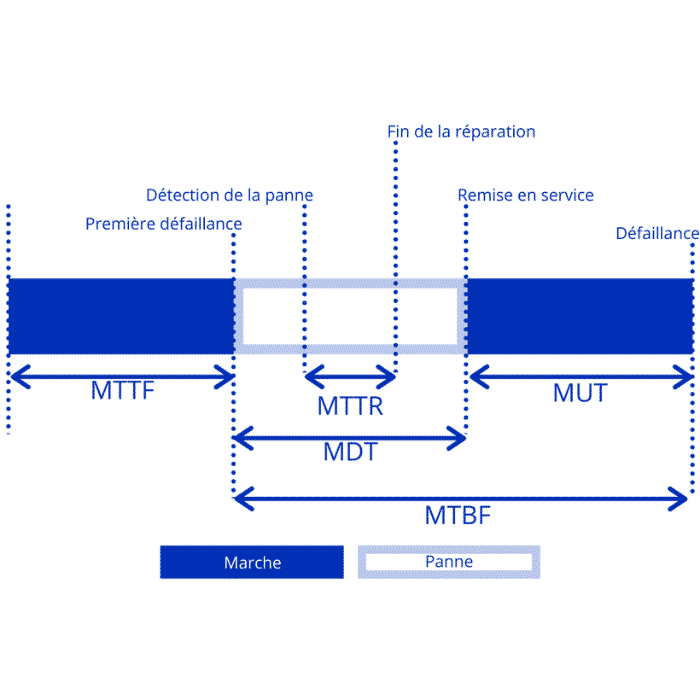

El tiempo medio de reparación (MTTR) se refiere al tiempo necesario para reparar un sistema y restablecer su plena funcionalidad.

El reloj MTTR comienza a parpadear al inicio de las reparaciones y continúa hasta que se restablece el funcionamiento. Esto incluye el tiempo de reparación, el periodo de prueba y la vuelta al funcionamiento normal.

Cálculo del tiempo medio de reparación MTTR

Para calcular el MTTR, divida el tiempo total de mantenimiento por el número total de acciones de mantenimiento en un periodo determinado.

Imaginemos una bomba que se avería tres veces en una jornada laboral. El tiempo empleado en reparar cada una de estas averías asciende a una hora. En este caso, el MTTR sería de 1 hora / 3 = 20 minutos.

Algunos puntos a tener en cuenta:

Generalmente, cada caso de fallo varía en gravedad. Así, mientras que algunos incidentes tardan varios días en repararse, otros pueden tardar sólo unos minutos. Por tanto, el MTTR da una media de lo que cabe esperar.

Para obtener resultados fiables, es importante que cada reparación sea realizada por personal competente y formado que pueda seguir procedimientos bien definidos.

Todo sistema de mantenimiento eficaz debe tratar siempre de reducir al máximo el MTTR. Esto puede hacerse de diferentes maneras.

Uno de los enfoques consiste en hacer un seguimiento de las piezas de repuesto y los niveles de existencias (lo que ahorra tiempo de inactividad a la hora de adquirir piezas).

Otra forma es aplicar estrategias de mantenimiento proactivo, como el mantenimiento predictivo. El mantenimiento predictivo (PdM) le permitirá, entre otras cosas, supervisar mejor el estado de los equipos en servicio y predecir con mayor exactitud posibles fallos mediante el uso de sensores de supervisión del estado montados directamente en los componentes susceptibles de fallar.

Estos sensores pueden alertar con mucha antelación cuando se espera una avería. En ese momento, la reparación ya no es reactiva sino predictiva, porque el responsable de mantenimiento tiene tiempo suficiente para organizar todos los recursos necesarios para llevar a cabo el trabajo.

¿Por qué es útil el MTTR?

Tardar demasiado en reparar un sistema o equipo no es deseable; puede tener un impacto muy negativo en los resultados empresariales. Es el caso, en particular, de los procesos especialmente sensibles a los fallos. Esto suele provocar paradas de producción; incumplimiento de plazos; pérdida de ingresos, etc.

Comprender y obtener el MTTR correcto es una herramienta importante para cualquier organización, ya que le indica la eficacia con la que puede responder y reparar cualquier problema con sus activos. La mayoría de las organizaciones intentan reducir el MTTR con un equipo de mantenimiento interno que cuenta con los recursos, herramientas, piezas de repuesto y software de GMAO necesarios.

Los responsables de mantenimiento pueden utilizar el MTTR para tomar decisiones de mantenimiento como

- Cuándo reparar o sustituir activos

- Cantidad de piezas e inventario que hay que tener a mano

- Si necesita alquilar o comprar material

Tiempo medio de reparación frente a tiempo medio de recuperación

Existen varios términos de uso común para el acrónimo "MTTR". Los dos más comunes son "tiempo medio de reparación" (descrito anteriormente) y "tiempo medio de recuperación".

El tiempo medio de recuperación es una medida del tiempo transcurrido entre el momento en que se descubre la avería y el momento en que el equipo vuelve a funcionar. Por tanto, además del tiempo de reparación, el periodo de prueba y la vuelta al estado normal de funcionamiento, incluye el tiempo de notificación y diagnóstico del fallo.

Aunque ambos términos suelen utilizarse indistintamente, la necesidad de distinguirlos cobra importancia en el contexto de los acuerdos de nivel de servicio y los contratos de mantenimiento.

Por lo tanto, todas las partes de estos contratos tendrán que ponerse de acuerdo sobre lo que miden exactamente.

Definición del tiempo medio entre fallos MTBF

Definición del tiempo medio entre fallos MTBF

El segundo indicador de fallos que trataremos es el tiempo medio entre fallos. El MTBF mide el tiempo previsto entre un fallo anterior de un sistema mecánico/eléctrico y el siguiente fallo en condiciones normales de funcionamiento. En términos más sencillos, el MTBF le ayuda a predecir cuánto tiempo puede funcionar un activo antes del siguiente fallo imprevisto.

La expectativa de que se produzca un fallo en algún momento es una parte esencial del MTBF.

Aunque el término MTBF se utiliza para sistemas reparables, no tiene en cuenta las unidades que se paran para el mantenimiento rutinario programado (recalibración; revisión; lubricación) o la sustitución preventiva de piezas de repuesto. En cambio, recoge los fallos que se producen debido a condiciones de diseño que requieren que la unidad se ponga fuera de servicio antes de que pueda repararse.

Así, mientras que el MTTR mide la disponibilidad, el MTBF mide la disponibilidad y la fiabilidad. Cuanto mayor sea la cifra de MTBF, más tiempo es probable que el sistema funcione antes de fallar.

Cálculo del tiempo medio entre fallos MTBF

Expresado matemáticamente, el tiempo transcurrido entre un fallo y el siguiente puede calcularse mediante la suma del tiempo de funcionamiento dividido por el número de fallos.

Si nos fijamos en el ejemplo de la bomba que mencionamos en MTTR, del tiempo de funcionamiento previsto de diez horas, funcionó durante nueve horas y falló durante una hora, repartidas en tres ocasiones. Por tanto, MTBF = 9 horas / 3 = 3 horas.

Como puede ver en el ejemplo anterior, el tiempo de reparación no se incluye en el cálculo del MTBF.

Además de las condiciones de diseño mencionadas, hay otros factores comunes que suelen influir en el MTBF de los sistemas sobre el terreno.

Uno de los principales factores es la intervención humana. Por ejemplo, un MTBF bajo podría indicar una mala manipulación del activo por parte de sus operarios o un trabajo de reparación mal ejecutado en el pasado.

¿Por qué es útil el MTBF?

El MTBF es un marcador importante de la ingeniería de fiabilidad y tiene sus raíces en la industria aeronáutica, donde el fallo de un avión puede provocar la muerte.

Para activos críticos como aviones, equipos de seguridad y generadores, el MTBF es un indicador importante del rendimiento esperado. Por ello, los fabricantes lo utilizan como medida cuantificable de fiabilidad y como herramienta esencial en las fases de diseño y producción de muchos productos. Hoy en día se utiliza habitualmente en el diseño de sistemas mecánicos y electrónicos; el funcionamiento seguro de fábricas; la adquisición de productos, etc.

Incluso las decisiones cotidianas, como comprar una marca concreta de coche u ordenador, se ven afectadas por el deseo del comprador de un producto con un MTBF superior a lo que ofrece la marca de al lado.

Aunque el MTBF no tiene en cuenta el mantenimiento planificado, puede aplicarse a aspectos como el cálculo de la frecuencia de las inspecciones para las sustituciones preventivas.

Aunque se sabe que es probable que un activo funcione durante un cierto número de horas antes de que se produzca el siguiente fallo, la introducción de acciones preventivas como la lubricación o el recalibrado puede ayudar a que este fallo sea mínimo y a prolongar la vida útil del activo.

¿Qué es el tiempo medio hasta el fallo MTTF?

El tiempo medio hasta el fallo (MTTF) es una medida muy básica de fiabilidad utilizada para sistemas no reparables. Representa la duración prevista del funcionamiento de un componente hasta que falla.

MTTF es lo que comúnmente llamamos la vida útil de cualquier producto o aparato. Su valor se calcula observando un gran número de artículos del mismo tipo durante un largo periodo de tiempo y viendo cuál es su tiempo medio hasta el fallo.

En la industria manufacturera, el MTTF es una de las muchas medidas utilizadas habitualmente para evaluar la fiabilidad de los productos fabricados. Sin embargo, sigue habiendo mucha confusión a la hora de diferenciar entre MTTF y MTBF, ya que ambas tienen una definición algo similar. La buena noticia es que esto se resuelve fácilmente recordando que mientras el MTBF sólo se utiliza para referirse a elementos reparables; el MTTF se utiliza para referirse a elementos no reparables.

Cuando se utiliza el MTTF como medida del fallo, la reparación del activo no es una opción.

¿Cómo se calcula el MTTF?

El MTTF se calcula como el número total de horas de funcionamiento dividido por el número total de elementos rastreados.

Supongamos que probamos tres bombas idénticas hasta que todas fallan. El primer sistema de bombeo falla a las ocho horas, el segundo a las diez horas y el tercero a las doce horas. En este caso, el MTTF sería

(8 + 10 + 12) / 3 = 10 horas.

Esto nos lleva a la conclusión de que este tipo y modelo concreto de bomba deberá sustituirse, de media, cada 10 horas.

La única forma segura de aumentar el MTTF es buscar artículos de mejor calidad fabricados con materiales más duraderos.

¿Por qué es útil el MTTF?

El MTTF es un indicador importante utilizado para estimar la vida útil de los productos que no se pueden reparar. Ejemplos habituales de este tipo de productos son las correas de los ventiladores de los coches o las bombillas de nuestros hogares y oficinas.

El MTTF es especialmente importante para los ingenieros de fiabilidad cuando necesitan estimar la vida útil de un componente como parte de un equipo más grande. Esto es especialmente cierto cuando todo el proceso empresarial es sensible al fallo del equipo en cuestión.

En estos casos, el MTTF se convierte en el principal indicador de la fiabilidad de los equipos, con la intención de maximizar la vida útil de los activos. Un MTTF más corto implica tiempos de inactividad e interrupciones más frecuentes.

Reflexiones finales

Una de las principales prioridades de los responsables de mantenimiento es garantizar la máxima disponibilidad operativa de sus equipos; así como garantizar un funcionamiento seguro y eficiente de los mismos. Comprender los cálculos y el uso de los indicadores de fallo permitirá a los profesionales del mantenimiento determinar con mayor precisión cuándo es más probable que falle un activo crítico.

A partir de sus conclusiones, pueden desarrollar mejores estrategias de gestión de activos y mejorar sus procesos generales de mantenimiento.

Al calcular los indicadores de fallos y planificar el mantenimiento en función de estos resultados, también pueden reducir la dependencia de su organización del mantenimiento reactivo en favor del mantenimiento planificado (predictivo), que puede ser exactamente lo que necesitan para impulsar el crecimiento de su negocio.

La guía esencial para una gestión eficaz de la cadena de producción

Siga nuestras reflexiones en las redes sociales

Publicamos con frecuencia en las redes sociales (Linkedin, Twitter y Medio) nuestras innovaciones y las nuevas funciones de nuestras soluciones de gestión industrial.

Estaremos encantados de compartir con usted las últimas tendencias en gestión industrial 4.0 a través de contenidos de alta calidad que podrá volver a compartir.