Analyse de criticité: qu'est-ce que c'est et pourquoi c'est important?

L’analyse de criticité est définie comme le processus d’attribution aux actifs d’une note de criticité basée sur leur risque potentiel de défaillance.

Qu'est-ce que l'analyse de criticité?

L’analyse de criticité est définie comme le processus d’attribution aux actifs d’une note de criticité basée sur leur risque potentiel. Le risque est défini comme «l’effet de l’incertitude sur les objectifs»; selon la norme ISO 31000: 2009 – Gestion des risques – Principes et lignes directrices. Puisqu’il ne peut pas vraiment être quantifié; le risque; dans ce cas; est considéré comme toutes les manières possibles de faire échouer les actifs et les effets que cette défaillance peut avoir sur le système et l’exploitation dans son ensemble. Compte tenu de cela; l’analyse de criticité est étroitement liée à une analyse des modes de défaillance et des effets (AMDE) et à une analyse des modes de défaillance; des effets et de la criticité (AMDEC); qui seront abordées plus loin. Une fois qu’une analyse de criticité a été effectuée; une AMDE est généralement effectuée sur les 20% les plus importants des actifs les plus critiques.

Quel est le but de l'analyse de criticité?

Alors, pourquoi l’analyse de criticité est-elle importante? Vous entendez constamment parler de criticité – faire une analyse de criticité pour hiérarchiser les actifs pour un plan de maintenance productive totale (TPM); un programme de surveillance basé sur l’état ou une analyse des causes profondes sur des équipements hautement prioritaires. La criticité joue un rôle dans presque tous les types de maintenance. Cela se résume au risque et à ce qui rend chaque équipement critique. L’analyse de criticité vous permet de comprendre les risques potentiels de l’actif qui pourraient avoir un impact sur votre opération. Cela garantit que la fiabilité est examinée à partir d’une loupe basée sur les risques plutôt que de l’opinion de chaque personne.

Selon le Life Cycle Institute, un modèle d’analyse de criticité doit couvrir plusieurs domaines de votre organisation, notamment:

- Impact client

- Impact sur la sécurité et l’environnement

- Capacité à isoler les pannes ponctuelles

- Historique de la maintenance préventive (PM)

- Historique de la maintenance corrective

- Temps moyen entre pannes (MTBF)

- Délai de livraison des pièces de rechange

- Probabilité d’échec

Étant donné que le modèle de criticité traite de plusieurs domaines d’une organisation; une analyse de criticité doit être un effort à l’échelle de l’entreprise. L’implication des départements qui s’occupent des opérations; de l’ingénierie; de la maintenance; des achats; de la santé et de la sécurité garantissent que l’analyse prend en compte toutes les fonctions opérationnelles dans leur ensemble. Vous devez comprendre que le risque peut être défini différemment entre les différentes équipes. Disposer d’une équipe diversifiée contribue à la subjectivité de l’attribution des risques.

L'analyse de criticité est également importante car elle peut être utilisée dans une variété de scénarios au sein d'une organisation. Certains de ces scénarios peuvent ressembler à ceci:

- Un score de criticité peut être utilisé comme entrée pour aider à déterminer le classement de priorité final pour les tâches de maintenance, qui à son tour peut être utilisé avec la priorité de l’ordre de travail.

- Aide à identifier des stratégies d’atténuation des risques de haut niveau pour des équipements spécifiques. Par exemple; cela pourrait impliquer l’application d’une technique de surveillance de l’état les actifs de haute criticité. Maintenance prédictive.

- Aider à déterminer le nombre optimal de pièces de rechange pour chaque équipement.

- Fourni une contribution précieuse pour les discussions sur le budget; de sorte que les équipements de haute criticité reçoivent une priorité plus élevée pour les mises à niveau ou le remplacement.

- L’analyse de criticité aide les ingénieurs fiabilité à concentrer leurs efforts et leur énergie sur les actifs les plus critiques.

Comment effectuer une analyse de criticité

Il est important de noter qu’il n’y a aucune approche définitive pour effectuer une analyse de criticité. Voici deux méthodes largement utilisées; une approche simpliste pour commencer et une autre méthode approfondie.

Alors, par où devriez-vous commencer? De nombreuses organisations veulent simplement savoir quels actifs doivent être inclus dans une évaluation de criticité. Au lieu de supposer que tous vos actifs sont essentiels; dressez une liste des actifs clés que votre équipe considère comme critiques et calculez le coût des temps d’arrêt et des réparations. Vous pourriez être surpris par les résultats. Par exemple, vous pouvez avoir des centaines de moteurs en mouvement constant; ce qui est assez critique; mais l’actif le plus critique est la chaudière qui produit de la vapeur pour maintenir ces moteurs en mouvement.

Étant donné que le but de cette approche est de trouver un bon point de départ, examinons quelques mesures que vous pouvez prendre pour démarrer un plan de criticité.

- Compilez une liste des actifs à couper qui ne dépassera pas 20% de tous les actifs. La meilleure pratique pour cela est un ratio de 5 pour 1 ou plus.

- Mettre en place une équipe de personnel du côté des opérations, de la maintenance; de l’ingénierie et des achats de l’organisation pour mener une enquête sur l’équipement de l’usine. Les opérateurs d’équipement devraient également être inclus dans cette équipe.

- Ensuite, classez la criticité des actifs en utilisant une formule établie. Lifetime Reliability Solutions utilise la formule suivante pour déterminer l’impact financier d’un actif: Criticité de l’équipement = Fréquence des pannes (par an) x Conséquence des coûts ($) = Risque ($ par an). La conséquence de coût dans cette formule est le coût de la production perdue plus les coûts de réparation. Par exemple, si vous avez un grand nombre de machines identiques; le temps d’arrêt de la machine peut être de 400 $ par heure et par machine.

Maintenant que vous avez une idée de base sur la façon de commencer; examinons une approche plus approfondie et rationalisée de l’analyse de criticité. Cette méthode comprend trois étapes: convenir de la matrice de risques à utiliser; assembler la hiérarchie de vos équipements et évaluer les risques de défaillance de chaque actif.

1 Mettez-vous d'accord sur la matrice des risques.

Cela fait principalement référence aux matrices de risques organisationnelles existantes et à la manière dont la plupart de ces matrices peuvent devoir être ajustées pour inclure une évaluation de la criticité des équipements. Deux domaines clés où des modifications pourraient être nécessaires sont l’accord sur les niveaux de risque au niveau de l’entreprise et de l’équipement; et la combinaison des catégories de risques qui se chevauchent. Au niveau de l’entreprise; une défaillance entraînant une perte de 1 million de dollars de revenus peut être considérée comme mineure ou modérée; mais au niveau opérationnel de l’équipement ou de l’usine; elle peut être considérée comme majeure.

Deuxièmement, les matrices de risques qui comprennent des catégories distinctes pour des éléments tels que la santé, la sécurité, l’environnement et la communauté peuvent être combinées; car si l’une de ces catégories est affectée par une défaillance, les autres le seront également. La combinaison de catégories accélère l’analyse de criticité.

2 Assemblez votre hiérarchie d'actifs.

Il est recommandé que votre équipement ou votre hiérarchie d’actifs soit disposé selon des lignes fonctionnelles; ce qui signifie que votre usine a un certain nombre d’unités de processus; ces unités de processus sont constituées de leurs propres systèmes d’équipement et chacun de ces systèmes est composé de pièces d’équipement. Cela vous permet d’effectuer une analyse de criticité beaucoup plus rapidement que si votre hiérarchie d’actifs est organisée par lignes de classes d’équipement. Même si vos actifs sont déjà organisés selon des critères fonctionnels; ils doivent tout de même être revus pour vous assurer que rien n’est hors de propos. Avoir une hiérarchie correctement assemblée au début accélère l’analyse de criticité plus tard.

3 Évaluez les risques de défaillance de chaque actif.

Lors de l’évaluation des risques de défaillance pour aider à déterminer la criticité de l’équipement, tenez compte des points suivants:

- comprendre que le risque est lié aux événements et non à l’équipement;

- choisissez un seul événement – l’événement à résultat maximal raisonnable (MRO);

- ne regardez que la dimension avec le niveau de risque le plus élevé; et

- Commencez par le haut de la hiérarchie et descendez.

Deuxièmement, chaque équipement peut présenter une myriade d'événements de défaillance possibles, et les risques associés à chacun de ces événements sont différents. Il serait extrêmement long d’essayer d’identifier tous ces événements possibles.

Il serait extrêmement long d’essayer d’identifier tous ces événements possibles. Plusieurs consultants et experts en fiabilité recommandent de ne choisir qu’un seul événement – celui qui représente le mieux le résultat maximal raisonnable (MRO) en termes de risque pour cet équipement particulier. Cela signifie que vous devez rechercher un événement qui est le plus probable et dans lequel le risque global est considéré comme le plus élevé.

Cette détermination devrait avoir lieu dans un environnement de type atelier, car les individus de différents départements auront des opinions divergentes sur l’événement MRO. Cette discussion devrait inclure les personnes qui connaissent le mieux l’équipement et celles qui comprennent les conséquences d’une panne d’un point de vue commercial.

Troisièmement, envisagez d'évaluer une seule dimension de risque

Celle qui présente le niveau de risque le plus élevé – pour éviter de perdre du temps. Comme mentionné précédemment, regarder chaque événement individuellement finit généralement par être une perte de temps, car beaucoup affectent directement les autres. Souvent, il est assez évident quelle dimension de risque comporte le niveau de risque le plus élevé. Par exemple, si vous évaluez la criticité d’une soupape de surpression dans une usine de gaz naturel; les risques associés à la sécurité sont ce que vous examinerez (y compris l’impact environnemental et communautaire). Si vous évaluez un composant qui fournit de l’électricité pour faire fonctionner l’équipement de l’usine; vous considérez probablement l’impact économique de cette défaillance.

Enfin, pour vous assurer que votre approche d'analyse de la criticité est rationalisée et efficace, commencez par le haut de la hiérarchie des équipements et descendez.

La meilleure chose à propos de cette approche est que, par logique; tout actif ou équipement situé au niveau inférieur de la hiérarchie ne peut pas avoir un classement de criticité plus élevé que l’actif au-dessus. En d’autres termes, dès que vous avez identifié un équipement dans l’une des catégories inférieures de votre hiérarchie où les cotes de criticité sont faibles; tout élément en dessous de cet équipement doit également appartenir à la même catégorie; éliminant ainsi le besoin d’analyser sa criticité. Comme vous pouvez l’imaginer, cela souligne l’importance de construire correctement votre hiérarchie dès le départ.

Visualisation de l'analyse de criticité

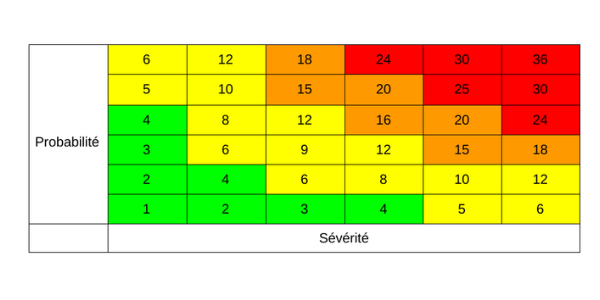

En ce qui concerne la présentation visuelle des classements de criticité, vous constaterez qu’il existe de nombreuses théories sur la meilleure façon de le faire. L’une des approches les plus courantes consiste à utiliser une grille 6×6; qui trace la probabilité d’une défaillance par rapport à la gravité de la défaillance, ce qui donne un numéro de priorité de risque (RPN).

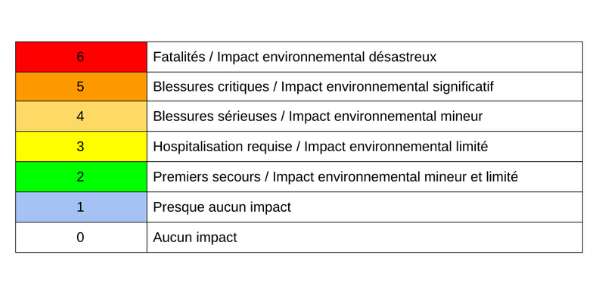

Une approche peut-être plus courante consiste à évaluer individuellement toutes les grandes catégories (fonctionnement, santé, sécurité et environnement, fiabilité, etc.) pour déterminer la panne la plus grave. Ce type d’analyse obligera les membres de l’équipe à attribuer à chaque conséquence un numéro de risque, qui est ensuite ajouté ou multiplié par rapport à chacune, donnant un RPN final. La plupart des organisations utilisent un score de criticité dérivé d’un classement défini de 0-6 à 0-10 pour chaque catégorie, un 0 n’ayant aucun impact et un 6 (ou 10) ayant le plus d’impact. Par exemple, si vous notez le risque d’impact sur la sécurité, la santé et l’environnement d’un actif, vous pouvez définir l’impact qu’une défaillance aurait sur la base des éléments suivants:

Cette façon de réaliser et de visualiser une analyse de criticité doit se faire en deux phases. La première phase est l’analyse initiale d’une équipe interfonctionnelle avec la contribution des opérations; entretien; approvisionnement en ingénierie; et environnement, santé et sécurité. La deuxième phase consiste à maintenir le processus d’analyse à jour ou à maintenir le processus d’analyse de criticité tout au long du cycle de vie de l’actif. Cela vous aide à déterminer quand le risque a été atténué ou s’il y a des changements significatifs avec chaque actif.

La création d'un visuel pour votre processus de réalisation d'une analyse de criticité et de détermination des notes de criticité finales peut se faire en 10 étapes:

- 1: Choisissez les caractéristiques selon lesquelles vous souhaitez évaluer chaque actif. Ces caractéristiques doivent couvrir plusieurs aspects de l’entreprise, tels que l’impact sur les clients, l’impact EHS, la capacité d’isoler et de récupérer des pannes ponctuelles, l’historique de maintenance préventive, l’historique de maintenance corrective, etc.

- 2: Pesez chaque caractéristique en utilisant une échelle de 0 à 10 pour illustrer l’importance pour l’entreprise. Vous pouvez également utiliser une échelle plus grande (plus l’échelle est grande, plus il sera facile d’identifier les actifs critiques), mais l’échelle ne doit pas dépasser 100.

- 3: Définissez la description de chaque caractéristique sur l’échelle pour plus de précision.

- 4: Listez (ou importez) votre hiérarchie d’actifs.

- 5: Définissez la fonction principale de chaque actif pour identifier une défaillance en un seul point.

- 6: Analysez l’effet qu’une défaillance ponctuelle aurait pour chaque actif sur toutes les caractéristiques.

- 7: Calculez la cote de criticité de chaque actif en divisant le score brut (somme de toutes les caractéristiques) par le total des points pondérés possibles, multiplié par 100.

- 8: Identifiez les 10 à 20% des actifs critiques.

- 9: Passez en revue votre analyse et trouvez les caractéristiques qui rendent chaque actif critique.

- 10: Enfin, identifiez les actifs les plus importants pour les domaines importants de l’entreprise, tels que la fiabilité, le coût, la valeur de remplacement, l’élaboration du plan de maintenance, etc.

Analyse de criticité: l'approche AMDEC

L’analyse des modes de défaillance, des effets et de la criticité (AMDEC) a été développée à la fin des années 1940 par l’armée américaine pour passer d’une approche «identifier la défaillance et la réparer» à une approche «anticiper la défaillance et la prévenir». Cette méthodologie a ensuite été normalisée et publiée en tant que norme militaire: MIL-STD_ 1629A. AMDEC; implique une analyse quantitative des défaillances, ce qui signifie qu’elle utilise des quantités et des chiffres pour évaluer le risque et le potentiel de défaillance.

AMDE et AMDEC sont des outils étroitement liés utilisés pour effectuer une analyse de criticité; l’un est un outil qualitatif (AMDE) qui examine les scénarios hypothétiques, tandis que l’autre (AMDEC) est l’outil quantitatif qui considère les RPN. En utilisant AMDE et AMDEC, vous pouvez effectuer une analyse de criticité pour vous assurer que certains domaines de l’entreprise comme la conception, les opérations et les coûts sont optimisés.

La partie AMDE de cette approche de criticité consiste à définir le système, à construire des diagrammes de limites et de paramètres du système, à identifier les modes de défaillance, à analyser les effets de défaillance; à déterminer les causes profondes des modes de défaillance et à fournir les résultats à l’équipe de conception. La partie AMDEC comprend la classification des effets de défaillance par gravité, l’exécution de calculs de criticité; le classement de la criticité du mode de défaillance et la détermination des éléments à risque le plus élevé; la prise de mesures pour atténuer les défaillances et la documentation du risque restant et de l’efficacité de l’action de correction.

La réalisation d'une analyse de criticité à l'aide de la méthodologie AMDEC apporte de la valeur au service de conception et de développement, aux opérations et aux avantages en termes de coûts, notamment:

- La conception et du développement comprennent une fiabilité accrue des actifs, une meilleure qualité de l’équipement, des marges de sécurité plus élevées et une réduction du temps de développement et de la refonte.

- Les avantages opérationnels comprennent un moyen plus efficace de réduire les coûts, des programmes optimisés de maintenance préventive et prédictive (PdM); une analyse de la croissance de la fiabilité pendant le développement du produit et une diminution des déchets et des opérations sans valeur ajoutée ou des principes de fabrication allégée.

- Les bénéfices en termes de coûts comprennent la capacité d’atténuer ou de reconnaître les pannes avant qu’elles ne surviennent lorsqu’elles sont moins coûteuses à réparer; les coûts de garantie minimisés et l’augmentation des ventes en raison de la satisfaction du client.

Parce qu’elle prend beaucoup de temps à mettre en pratique; l’approche AMDEC n’est généralement pas la méthode de référence pour effectuer une analyse de criticité; cependant, SYRAM dispose de ressources pour vous aider si votre organisation choisit cette méthode.

Analyse de criticité: l'essentiel

L’analyse de criticité est un excellent outil pour identifier la priorité des tâches de maintenance. Une bonne façon de voir les choses est que la priorité de la tâche de maintenance doit être établie en fonction du niveau de risque associé à la non-exécution de cette tâche. Par coïncidence, ce niveau de risque associé à la non-exécution d’une tâche de maintenance particulière est déterminé par les conséquences de l’échec potentiel qui pourrait survenir si la tâche n’est pas terminée et la probabilité que cet échec se produise si la tâche n’est pas effectuée à un moment prédéterminé.

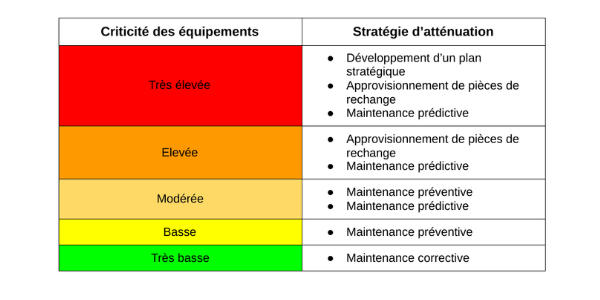

Une fois que vous avez vos côtes de criticité, une analyse de criticité peut vous aider à choisir une stratégie d’atténuation des risques appropriée que vous pouvez appliquer à chaque actif. Par exemple:

Vous avez besoin d'un avis d'expert ?

Suivez nos innovations sur les réseaux sociaux

Nous publions fréquemment sur les réseaux sociaux (Linkedin, Twitter et Medium) nos innovations et les nouvelles fonctionnalités de nos solutions de gestion industrielle.

De même, nous serions heureux de vous faire profiter des dernière tendance de la gestion industrielle 4.0 au travers de contenu d’excellente qualité que vous pourriez repartager.