Análisis de la criticidad: ¿qué es y por qué es importante?

El análisis de criticidad se define como el proceso de asignar a los activos una calificación de criticidad basada en su riesgo potencial de fallo.

¿Qué es el análisis de criticidad?

El análisis de criticidad se define como el proceso de asignar a los activos una puntuación de criticidad basada en su riesgo potencial. El riesgo se define como "el efecto de la incertidumbre sobre los objetivos"; según la norma ISO 31000: 2009 - Gestión de riesgos - Principios y directrices. Dado que no puede cuantificarse realmente, en este caso se considera que el riesgo son todas las formas posibles en que pueden fallar los activos y los efectos que este fallo puede tener en el sistema y en la operación en su conjunto. En este sentido, el análisis de la criticidad está estrechamente vinculado a un Análisis de los Modos de Fallo y sus Efectos (AMFE) y a un Análisis de los Modos de Fallo, sus Efectos y su Criticidad (AMFEEC), de los que hablaremos más adelante. Una vez realizado el análisis de criticidad, se suele llevar a cabo un AMFE en los 20% más importantes de los activos más críticos.

¿Para qué sirve el análisis de la criticidad?

¿Por qué es importante el análisis de criticidad? Se oye hablar de criticidad todo el tiempo: hacer un análisis de criticidad para priorizar activos para un plan de Mantenimiento Productivo Total (TPM), un programa de supervisión basado en el estado o un análisis de causa raíz en equipos de alta prioridad. La criticidad desempeña un papel en casi todos los tipos de mantenimiento. Se reduce al riesgo y a lo que hace que cada equipo sea crítico. El análisis de criticidad permite comprender los riesgos potenciales del activo que podrían afectar a su funcionamiento. Esto garantiza que la fiabilidad se examine desde una óptica basada en el riesgo y no en la opinión de una sola persona.

Según el Instituto del Ciclo de Vida, un modelo de análisis de criticidad debe abarcar varias áreas de su organización, entre ellas

- Impacto en el cliente

- Impacto en la seguridad y el medio ambiente

- Capacidad para aislar fallos individuales

- Historial del mantenimiento preventivo (MP)

- Historial de mantenimiento correctivo

- Tiempo medio entre fallos (MTBF)

- Plazo de entrega de las piezas de recambio

- Probabilidad de fracaso

Dado que el modelo de criticidad aborda varias áreas de una organización, un análisis de criticidad debe ser un esfuerzo de toda la empresa. Implicar a los departamentos que se ocupan de operaciones, ingeniería, mantenimiento, compras y salud y seguridad garantiza que el análisis tenga en cuenta todas las funciones operativas en su conjunto. Hay que entender que el riesgo puede definirse de forma diferente entre los distintos equipos. Contar con un equipo diverso contribuye a la subjetividad de la atribución del riesgo.

El análisis de criticidad también es importante porque puede utilizarse en diversos escenarios dentro de una organización. Algunos de estos escenarios pueden tener este aspecto:

- Una puntuación de criticidad puede utilizarse como entrada para ayudar a determinar la clasificación de prioridad final de las tareas de mantenimiento, que a su vez puede utilizarse con la prioridad de la orden de trabajo.

- Ayuda a identificar estrategias de mitigación de riesgos de alto nivel para equipos específicos. Por ejemplo, esto podría implicar la aplicación de una técnica de supervisión del estado a activos de alta criticidad. Mantenimiento predictivo.

- Ayudar a determinar el número óptimo de piezas de recambio para cada equipo.

- Aportó una valiosa contribución a los debates presupuestarios, de modo que los equipos de alta criticidad reciban mayor prioridad para su actualización o sustitución.

- El análisis de criticidad ayuda a los ingenieros de fiabilidad a centrar sus esfuerzos y energía en los activos más críticos.

Cómo realizar un análisis de criticidad

Es importante señalar que no existe un método definitivo para realizar un análisis de criticidad. Existen dos métodos muy utilizados: un enfoque simplista para empezar y un método en profundidad.

¿Por dónde empezar? Muchas organizaciones simplemente quieren saber qué activos deben incluirse en una evaluación de criticidad. En lugar de asumir que todos sus activos son críticos, haga una lista de los activos clave que su equipo considera críticos y calcule el coste de los tiempos de inactividad y las reparaciones. Los resultados pueden sorprenderle. Por ejemplo, puede que tenga cientos de motores en constante movimiento; eso es suficientemente crítico; pero el activo más crítico es la caldera que produce vapor para mantener esos motores en movimiento.

Dado que el propósito de este enfoque es encontrar un buen punto de partida, veamos algunos pasos que puede dar para iniciar un plan de criticidad.

- Elabore una lista de activos a recortar que no supere los 20% de todos los activos. La mejor práctica para esto es una proporción de 5:1 o más.

- Establezca un equipo de personal de los departamentos de operaciones, mantenimiento, ingeniería y compras de la organización para llevar a cabo un estudio de los equipos de la planta. Los operadores de los equipos también deben formar parte de este equipo.

- A continuación, clasifique la criticidad de los activos utilizando una fórmula establecida. Lifetime Reliability Solutions utiliza la siguiente fórmula para determinar el impacto financiero de un activo: Criticidad del equipo = Frecuencia de fallos (por año) x Coste consecuencia ($) = Riesgo ($ por año). El coste consecuencia en esta fórmula es el coste de la producción perdida más los costes de reparación. Por ejemplo, si se dispone de un gran número de máquinas idénticas, el tiempo de inactividad de la máquina puede ser de 400 $ por hora y máquina.

Ahora que ya tiene una idea básica de cómo empezar, veamos un enfoque más completo y racionalizado del análisis de criticidad. Este método consta de tres pasos: acordar la matriz de riesgos que se va a utilizar, establecer la jerarquía de equipos y evaluar el riesgo de fallo de cada activo.

1 Acordar la matriz de riesgos.

Esto se refiere principalmente a las matrices de riesgo organizativas existentes y a cómo la mayoría de estas matrices pueden necesitar ser ajustadas para incluir una evaluación de la criticidad de los equipos. Dos áreas clave en las que pueden ser necesarios cambios son el acuerdo de los niveles de riesgo a nivel corporativo y de equipo; y la combinación de categorías de riesgo que se solapan. A nivel corporativo, un fallo que provoque una pérdida de ingresos de un millón de dólares puede considerarse menor o moderado, pero a nivel operativo del equipo o la planta puede considerarse grave.

En segundo lugar, las matrices de riesgo que incluyen categorías separadas para elementos como la salud, la seguridad, el medio ambiente y la comunidad pueden combinarse; porque si una de estas categorías se ve afectada por un fallo, las demás también se verán afectadas. La combinación de categorías acelera el análisis de criticidad.

2 Arme su jerarquía de activos.

Se recomienda que su jerarquía de equipos o activos se organice por líneas funcionales; esto significa que su planta tiene una serie de unidades de proceso; estas unidades de proceso se componen de sus propios sistemas de equipos y cada uno de estos sistemas se compone de piezas de equipo. Esto le permite realizar un análisis de criticidad mucho más rápido que si su jerarquía de activos está organizada por líneas de clases de equipos. Incluso si sus activos ya están organizados según criterios funcionales, sigue siendo necesario revisarlos para asegurarse de que no hay nada irrelevante. Contar con una jerarquía bien montada al principio acelera el análisis de criticidad más adelante.

3 Evalúe el riesgo de impago de cada activo.

Al evaluar el riesgo de fallo para ayudar a determinar la criticidad del equipo, tenga en cuenta los siguientes puntos:

- comprender que el riesgo está relacionado con los acontecimientos y no con el equipo;

- elegir un único evento: el evento de resultado máximo razonable (MRR);

- considerar únicamente la dimensión con mayor nivel de riesgo; y

- Empieza por arriba y ve bajando.

En segundo lugar, cada pieza de un equipo puede tener una miríada de posibles eventos de fallo, y los riesgos asociados a cada uno de estos eventos son diferentes. Tratar de identificar todas estas posibilidades llevaría mucho tiempo.

Intentar identificar todos estos posibles sucesos llevaría muchísimo tiempo. Muchos consultores y expertos en fiabilidad recomiendan elegir sólo un suceso: el que mejor represente el resultado máximo razonable (MRO) en términos de riesgo para ese equipo en concreto. Esto significa que hay que buscar un suceso que sea el más probable y en el que el riesgo global se considere el más elevado.

Esta determinación debe tener lugar en un entorno tipo taller, ya que las personas de los distintos departamentos tendrán opiniones diferentes sobre el evento de MRR. Este debate debe incluir a los que mejor conocen el equipo y a los que comprenden las consecuencias de un fallo desde una perspectiva empresarial.

En tercer lugar, considere la posibilidad de evaluar una única dimensión del riesgo

El de mayor nivel de riesgo, para no perder el tiempo. Como ya se ha dicho, examinar cada acontecimiento por separado suele acabar siendo una pérdida de tiempo, ya que muchos afectan directamente a otros. A menudo es bastante obvio qué dimensión de riesgo conlleva el mayor nivel de riesgo. Por ejemplo, si se está evaluando la criticidad de una válvula de alivio de presión en una planta de gas natural, los riesgos asociados a la seguridad son los que se tendrían en cuenta (incluido el impacto medioambiental y en la comunidad). Si se evalúa un componente que suministra electricidad para el funcionamiento de los equipos de la planta, es probable que se tenga en cuenta el impacto económico del fallo.

Por último, para que su enfoque del análisis de criticidad sea ágil y eficaz, empiece por la parte superior de la jerarquía de equipos y vaya descendiendo.

Lo mejor de este enfoque es que, por lógica, cualquier activo o equipo situado en la parte inferior de la jerarquía no puede tener un índice de criticidad más alto que el activo situado por encima. En otras palabras, una vez que haya identificado un equipo en una de las categorías inferiores de su jerarquía, donde los índices de criticidad son bajos, cualquier elemento situado por debajo de ese equipo también debe pertenecer a la misma categoría, eliminando así la necesidad de analizar su criticidad. Como puede imaginarse, esto subraya la importancia de construir la jerarquía correctamente desde el principio.

Visualización del análisis de criticidad

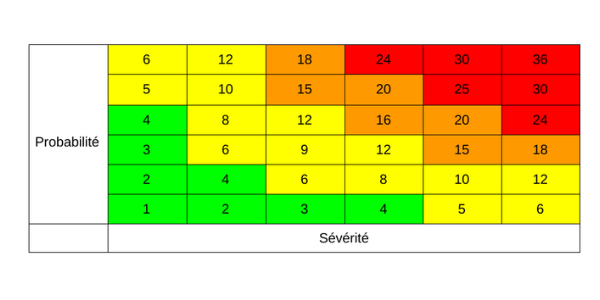

En cuanto a la presentación visual de las clasificaciones de criticidad, existen muchas teorías sobre la mejor manera de hacerlo. Uno de los enfoques más comunes consiste en utilizar una cuadrícula de 6×6, que representa la probabilidad de un fallo frente a la gravedad del mismo, lo que da como resultado un número de prioridad de riesgo (RPN).

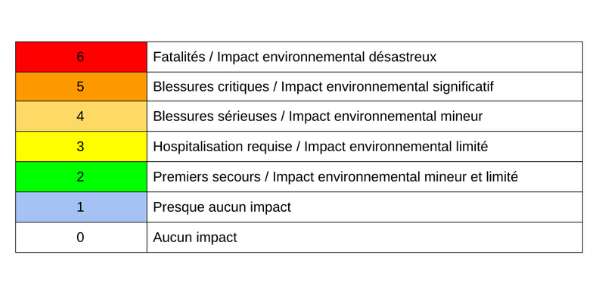

Un enfoque quizá más habitual consiste en evaluar individualmente todas las categorías principales (funcionamiento, salud, seguridad y medio ambiente, fiabilidad, etc.) para determinar el fallo más grave. Este tipo de análisis requerirá que los miembros del equipo asignen a cada consecuencia un número de riesgo, que luego se sumará o multiplicará por cada una, dando un RPN final. La mayoría de las organizaciones utilizan una puntuación de criticidad derivada de una clasificación definida de 0-6 a 0-10 para cada categoría, en la que 0 no tiene impacto y 6 (o 10) tiene el mayor impacto. Por ejemplo, si se está puntuando el riesgo de impacto sobre la seguridad, la salud y el medio ambiente de un activo, se puede definir el impacto que tendría un fallo basándose en lo siguiente:

Esta forma de realizar y visualizar un análisis de criticidad debe hacerse en dos fases. La primera fase es el análisis inicial de un equipo interfuncional con aportaciones de operaciones; mantenimiento; compras de ingeniería; y medio ambiente, salud y seguridad. La segunda fase consiste en mantener actualizado el proceso de análisis o mantener el proceso de análisis de criticidad a lo largo del ciclo de vida del activo. Esto ayuda a determinar cuándo se ha mitigado el riesgo o si hay cambios significativos con cada activo.

La creación de un visual para su proceso de realización de un análisis de criticidad y determinación de las puntuaciones finales de criticidad puede realizarse en 10 pasos:

- 1: Elija las características por las que desea evaluar cada activo. Estas características deben cubrir varios aspectos de la empresa, como el impacto en los clientes, el impacto en EHS, la capacidad de aislar y recuperarse de fallos puntuales, el historial de mantenimiento preventivo, el historial de mantenimiento correctivo, etc.

- 2: Pondere cada característica utilizando una escala de 0 a 10 para ilustrar la importancia para la empresa. También puede utilizar una escala mayor (cuanto mayor sea la escala, más fácil será identificar los activos críticos), pero la escala no debe superar 100.

- 3: Defina la descripción de cada rasgo de la escala para mayor precisión.

- 4: Enumere (o importe) su jerarquía de activos.

- 5: Definir la función principal de cada activo para identificar un fallo puntual.

- 6: Analizar el efecto que tendría para cada activo un único fallo en todas las características.

- 7: Calcule la puntuación de criticidad de cada activo dividiendo la puntuación bruta (suma de todas las características) por el total de puntos ponderados posibles, multiplicado por 100.

- 8: Identificar los 10 a 20% activos críticos.

- 9: Revise su análisis y encuentre las características que hacen que cada activo sea crítico.

- 10: Por último, identifique los activos más importantes para las áreas importantes de la empresa, como la fiabilidad, el coste, el valor de sustitución, el desarrollo del plan de mantenimiento, etc.

Análisis de criticidad: el enfoque FMECA

El Análisis Modal de Fallos, Efectos y Criticidad (FMECA) fue desarrollado a finales de los años 40 por el ejército estadounidense para pasar de un enfoque de "identificar el fallo y solucionarlo" a otro de "anticipar el fallo y prevenirlo". Esta metodología se estandarizó posteriormente y se publicó como norma militar: MIL-STD_ 1629A. El FMECA consiste en un análisis cuantitativo de fallos, es decir, utiliza cantidades y números para evaluar el riesgo y el potencial de fallo.

FMEA y FMECA son herramientas estrechamente relacionadas que se utilizan para realizar un análisis de criticidad; una es una herramienta cualitativa (FMEA) que examina escenarios hipotéticos, mientras que la otra (FMECA) es la herramienta cuantitativa que considera los RPN. Mediante el uso de FMEA y FMECA, puede realizar un análisis de criticidad para garantizar la optimización de áreas de la empresa como el diseño, las operaciones y los costes.

La parte FMEA de este enfoque de la criticidad consiste en definir el sistema, construir diagramas de límites y parámetros del sistema, identificar los modos de fallo, analizar los efectos de los fallos, determinar las causas raíz de los modos de fallo y proporcionar los resultados al equipo de diseño. La parte FMECA incluye la clasificación de los efectos de los fallos por gravedad, la realización de cálculos de criticidad, la clasificación de la criticidad del modo de fallo y la determinación de los elementos de mayor riesgo, la adopción de medidas para mitigar los fallos y la documentación del riesgo restante y la eficacia de las medidas correctoras.

Realizar un análisis de criticidad utilizando la metodología FMECA aporta valor al departamento de diseño y desarrollo, a las operaciones y beneficios en costes, entre otros:

- El diseño y el desarrollo incluyen una mayor fiabilidad de los activos, una mejora de la calidad de los equipos, mayores márgenes de seguridad y una reducción del tiempo de desarrollo y de las repeticiones.

- Las ventajas operativas incluyen una forma más eficaz de reducir costes, programas optimizados de mantenimiento preventivo y predictivo (PdM); análisis del crecimiento de la fiabilidad durante el desarrollo de productos y reducción de residuos y operaciones sin valor añadido o principios de fabricación ajustada.

- Entre las ventajas económicas cabe citar la capacidad de mitigar o reconocer los fallos antes de que se produzcan, cuando su reparación es menos costosa; la minimización de los costes de garantía y el aumento de las ventas gracias a la satisfacción del cliente.

Dado que su puesta en práctica lleva mucho tiempo, el enfoque FMECA no suele ser el método preferido para realizar un análisis de criticidad; no obstante, SYRAM dispone de recursos para ayudarle si su organización opta por este método.

Análisis de la criticidad: lo esencial

El análisis de criticidad es una herramienta excelente para determinar la prioridad de las tareas de mantenimiento. Una buena forma de verlo es que la prioridad de la tarea de mantenimiento debe establecerse en función del nivel de riesgo asociado a la no realización de dicha tarea. Casualmente, este nivel de riesgo asociado a la no realización de una tarea de mantenimiento concreta viene determinado por las consecuencias del fallo potencial que podría producirse si no se realiza la tarea y la probabilidad de que este fallo se produzca si la tarea no se realiza en un momento predeterminado.

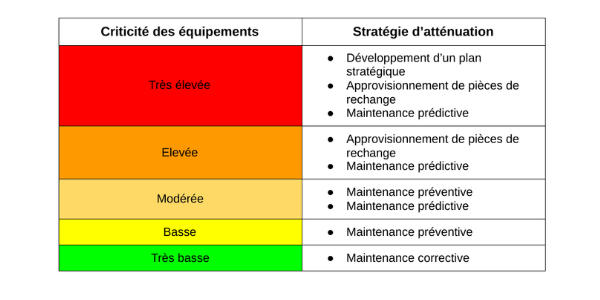

Una vez que tenga sus clasificaciones de criticidad, un análisis de criticidad puede ayudarle a elegir una estrategia de mitigación de riesgos adecuada que pueda aplicar a cada activo. Por ejemplo:

¿Necesita la opinión de un experto?

Siga nuestras innovaciones en las redes sociales

Publicamos con frecuencia en las redes sociales (Linkedin, Twitter y Medio) nuestras innovaciones y las nuevas funciones de nuestras soluciones de gestión industrial.

También estaremos encantados de compartir con usted las últimas tendencias en gestión industrial 4.0 a través de contenidos de alta calidad que podrá compartir con otras personas.