Industrie 4 .0 - la nueva revolución industrial

Si anoche se acostó como una empresa industrial, hoy se despertará como una empresa de software y análisis.

Jeffrey Immelt, ex Consejero Delegado de General Electric, "industria 4.0".

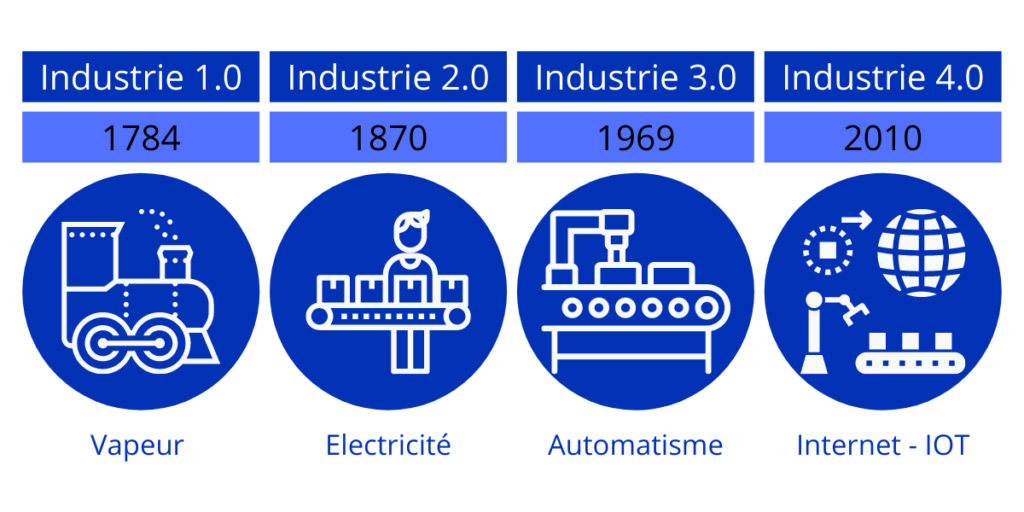

Las empresas industriales sienten cada vez más presión para adaptarse a un entorno cambiante. Están experimentando la transición a nuevos modelos de negocio y la necesidad de implantar nuevas tecnologías. Después del vapor, la electricidad y los ordenadores, ahora hay una enorme ola de nuevas tecnologías que dan forma al sector industrial, descritas generalmente como sistemas ciberfísicos. Entre ellas se encuentran la computación en nube, el IoT y la unión de los mundos físico, digital y biológico.

Nuevos conceptos y tecnologías evolucionan gracias a la Industria 4.0

En los últimos años han surgido una serie de nuevos conceptos que han cambiado la forma de crear valor industrial: desde la fase de I+D hasta los procesos de fabricación y montaje, pasando por el envío del producto al cliente final. Algunos de los más interesantes son:

Fábrica de luces apagadas:

La primera vez que oí hablar de este concepto, me sorprendió que la primera fábrica de luces apagadas llevara funcionando desde los años ochenta. El término es sinónimo de fábrica autónoma, es decir, que funciona 24 horas al día, 7 días a la semana, sin intervención humana.

Cobots:

Al ritmo que avanza la IA, muchos hablan de puestos de trabajo que serán sustituidos por robots. En lugar de máquina contra humano, los Cobots aprovechan la colaboración de ambos. Estos robots suelen ser muy adaptables y pueden apoyar a los humanos en tareas repetitivas.

Computación en memoria:

Es importante para el IoT recopilar y analizar datos en memoria en una única copia de datos en plataformas como la plataforma en la nube de Google.

Edge computing:

Inventado por Cisco, el Edge Computing permite a las empresas procesar los datos lo más cerca posible de la fuente de datos, en lugar de en la nube. Las ventajas son una menor latencia en la transmisión de datos a la nube y una mayor seguridad.

Aprendizaje automático e IA:

Esto es obvio. Innumerables flujos de datos a lo largo del proceso de producción proporcionan una base sólida para la información predictiva que va mucho más allá de cualquier Sistema de Ejecución de Fabricación (MES) tradicional.

La Industria 4.0 permite la transición a un modelo económico basado en los servicios

Cada vez hay más indicios de que los productos del mundo industrial se venden como PAAS en lugar de SAAS. Esto nos suena familiar si nos fijamos en el paso del software on-premise al SaaS. ¿Por qué tiene sentido y cuáles son las ventajas en el mundo industrial?

Para los vendedores:

Al igual que el SaaS, las empresas pueden beneficiarse de un mayor valor del ciclo de vida del cliente y de una menor barrera de entrada. Es más, pueden generar ingresos incluso en crisis, si nadie quiere invertir en nuevas máquinas o activos.

Para los compradores:

Se benefician de una mayor comodidad y de más servicios, como el mantenimiento predictivo y la supervisión del estado.

Este cambio se está produciendo a escala mundial, pero independientemente de esta tendencia, cada vez es más difícil para las empresas industriales occidentales diferenciarse por la calidad, ya que las empresas manufactureras de China y otros países se están poniendo al día. Esto nos lleva a preguntarnos: ¿cómo podemos diferenciarnos de la competencia, que generalmente puede producir a menor coste?

- La capacidad de respuesta al cliente se traduce en una comercialización más rápida y una adaptación más ágil a la evolución de la demanda. Orientación al cliente e individualización para aumentar la variedad de productos.

- Soluciones integrales a lo largo de todo el proceso, desde I+D hasta posventa. Cree interfaces, API, comparta datos con proveedores y clientes para trabajar en colaboración en procesos más eficientes y reducir costes y tiempo.

- Aprovechar la automatización y la robótica para conseguir costes laborales similares a los de los países de renta baja.

Ejemplos de aplicaciones:

- Herramientas de ingeniería: Modelado 3D, herramientas de creación de prototipos y plataformas de simulación para el diseño de productos.

- MaaS / Impresión 3D: prototipado rápido mediante impresión 3D, plataformas de abastecimiento adecuadas, fabricación como servicio y fábricas integradas verticalmente.

- IoT / Middleware: Obtenga datos de las máquinas, conecte dispositivos sin conexión con servicios en línea. Dispositivos conectados capaces de recopilar y compartir datos que pueden utilizarse para la supervisión en tiempo real o un análisis más profundo.

- Orientación en el taller / Apps: mejorar las instrucciones de trabajo para procesos complejos; procesar la seguridad y garantizar la calidad de la producción. A menudo se centra en smartphones, tabletas y estaciones de trabajo modulares.

- Robótica: software para programar el comportamiento de robots, AGV y otros tipos de robots. La inversión en robótica ha despegado recientemente.

- Wearables: Las interfaces táctiles son omnipresentes en el B2C y la gente está acostumbrada a los dispositivos personales. Esta tendencia también es evidente en el mundo industrial.

- Analítica / Eficiencia: para una visión de 360° y un control total de todo el proceso de producción. Mida y analice el trabajo humano y de las máquinas en el taller, incluida la supervisión del estado de las máquinas y el consumo de energía.

- Inspección: empresas que ayudan a detectar problemas en la cadena de montaje, por ejemplo, con ayuda de la visión por ordenador.

- Mantenimiento predictivo: soluciones para supervisar el estado, optimizar el rendimiento y reducir los tiempos de inactividad.

- Seguimiento de activos / análisis de ubicación: Consiga transparencia en toda la cadena de suministro mediante la supervisión y el análisis predictivo/prescriptivo.

Los grandes industriales no están tan anticuados como podría pensarse

Tomemos el ejemplo de Alemania, donde 23% del valor añadido del PIB proceden del sector manufacturero y 48% de los líderes del mercado mundial, los llamados campeones ocultos. Aunque es cierto que no asumen tantos riesgos ni invierten tanto en nuevos proyectos como las GAFA, sí invierten en iniciativas digitales y adaptan su modelo de negocio. Se podría decir que si se trata de mejoras incrementales, los operadores tradicionales lo harán; si es disruptivo o diez veces mejor, los operadores tradicionales podrían ir demasiado despacio.

He aquí algunos ejemplos:

Kärcher - primero la nube:

Llevan trabajando con AWS desde 2012. Sus máquinas de limpieza cuentan con una caja telemática que envía datos de la máquina a la nube, como la ubicación para una planificación y gestión más eficientes de los servicios de mantenimiento.

Viessmann: un sano apetito por el riesgo: el fabricante de calefacción y refrigeración tiene su propio fondo de capital riesgo, un creador de empresas con sede en Berlín y está intentando crear una comunidad en torno al IoT con Maschinenraum. Toda la empresa está experimentando con un montón de nuevos modelos de negocio e ideas y es, en mi opinión, una de las empresas alemanas con más visión de futuro del Mittelstand.

Kaeser: cambiar el modelo de negocio: el fabricante de compresores de aire instaló hace unos años sensores en sus compresores y cambió su modelo de negocio, pasando de vender compresores a vender aire como servicio. Ahora los clientes solo tienen que pagar por la cantidad de aire que necesitan.

BMW - la fábrica automatizada: La fábrica del BMW i3 en Leipzig es bastante avanzada y tiene un alto nivel de automatización.

Y tienen que ser activos. Probablemente será mucho más fácil para las empresas de software entrar en nuevas industrias (por ejemplo, Google → Automoción) que para las empresas industriales tradicionales contratar desarrolladores de primera categoría.

Viessmann: un sano apetito por el riesgo:

El fabricante de calefacción y refrigeración tiene su propio fondo de capital riesgo, un creador de empresas con sede en Berlín y está intentando crear una comunidad en torno al IoT con Maschinenraum. Toda la empresa está experimentando con un montón de nuevos modelos de negocio e ideas y es, en mi opinión, una de las empresas alemanas con más visión de futuro del Mittelstand.

Kaeser: cambiar su modelo de negocio:

El fabricante de compresores de aire instaló sensores en sus compresores hace unos años y cambió su modelo de negocio, pasando de vender compresores a vender aire como servicio. Ahora los clientes solo tienen que pagar por la cantidad de aire que necesitan.

BMW: la fábrica automatizada:

La fábrica del BMW i3 en Leipzig es bastante avanzada y tiene un alto nivel de automatización.

Y tienen que ser activos. Probablemente será mucho más fácil para las empresas de software entrar en nuevas industrias (por ejemplo, Google → Automoción) que para las empresas industriales tradicionales contratar desarrolladores de primera categoría.

Implicaciones para los fundadores de nuevas empresas centradas en la Industria 4.0

Evidentemente, todos estos avances abren una enorme ventana de oportunidades para los empresarios que quieran transformar el sector industrial. Algunas cosas que recomendaría tener en cuenta:

Orientación al cliente:

Trabaje en estrecha colaboración con clientes y pilotos desde el principio. Desarrolle el producto basándose en sus comentarios e intente tener ciclos de iteración cortos. Es perfectamente normal pasar tiempo con ellos si utilizan el producto y te dan su opinión. En comparación con las empresas de SaaS que venden a otros editores de software, no puedes llevar a cabo pruebas A/B. Ayúdales a probar tu solución, por ejemplo, empieza con una línea de producción en lugar de con todo el taller.

Evita los pilotos no remunerados:

JTengo la impresión de que el listón para hacer un piloto está bastante bajo. Muchas empresas están dispuestas a probar tu solución, pero a menudo no quieren pagar por el piloto. Sé que a veces es doloroso, pero seguro que digo que no. Hay varias empresas de SaaS que podrían crecer a partir de la suya una vez que hayan hecho el primer acuerdo de empresa, es decir, firmado el primer contrato. Además, céntrate en uno o dos casos de uso para los pilotos en lugar de tener un pipeline lleno de pequeños pilotos de diferentes casos de uso.

Vender un único caso de uso:

Venda un caso de uso único y claro que la gente del sector entienda fácilmente. En lugar de vender un "cuadro de mandos", véndales una "sala de control". Adapta tu lenguaje al sector a tu mejor entender y vende primero el retorno de la inversión.

Intenta vender alto:

Es buena idea hablar con los trabajadores del departamento de I+D o de la cadena de montaje, pero en muchos casos hay que intentar vender el producto lo más alto posible. Llama a la dirección de nivel C, al jefe de planificación de la producción o al jefe de fabricación. Lo peor que puede pasar es que te pasen con alguien de la jerarquía.

Comprender las ventas de la empresa:

Intente comprender el proceso de venta de la empresa. ¿Quién es el usuario y quién es el responsable de la toma de decisiones? ¿Quién dispone del presupuesto? ¿Cómo es el proceso de adquisición?

Segunda plataforma:

En lugar de intentar crear primero una plataforma, intente empezar con un caso de uso limitado y desarrolle el producto con el objetivo de tener una plataforma a largo plazo, especialmente para IoT. La gente no compra IoT, compra una solución a un problema.

Evite los lanzamientos sin rumbo:

Debido al creciente interés por el sector, muchas empresas están invitando a startups a presentarse y hay muchos eventos con oportunidades de pitch. No se deje engañar si antes de aceptar le dedican mucho tiempo. A menudo se trata de una transferencia unilateral de conocimientos más que de un interés por la financiación o la colaboración.

Fabricación ajustada e industria 4.0

Al igual que en revoluciones industriales anteriores, los nuevos avances tecnológicos están impulsando la Industria 4.0. Las más relevantes de estas nuevas tecnologías para los fabricantes son los sistemas ciberfísicos y el Internet Industrial de las Cosas (IIoT).

El miedo a la automatización y otros retos para la mano de obra de la industria manufacturera hacen que sea fácil ignorar el potencial impacto cultural positivo de estas tecnologías.

Para los fabricantes lean, esta nueva tecnología es una oportunidad para alcanzar los objetivos fundamentales de la fabricación ajustada: capacitar a las personas para introducir mejoras.

Definición de las tecnologías de la Industria 4.0

Los sistemas ciberfísicos facilitan la conexión y recopilación de datos de producción a través de una red, normalmente la nube. En un sistema ciberfísico, hay tres formas principales de recopilar datos: de persona a máquina, de máquina a máquina, y adquisición y procesamiento de datos.

De humano a máquina

La recogida de datos hombre-máquina procede principalmente de los operadores a través de una interfaz digital. El SPI puede recoger información mediante métodos tradicionales de introducción de datos, como teclear en un ordenador o seleccionar opciones en una tableta. Los operadores también pueden compartir información utilizando tecnología punta. Por ejemplo, la visión por ordenador puede recoger datos de gestos o movimientos específicos a los que se haya asignado un significado.

El mundo del consumo se ha digitalizado mucho más rápido que el mundo industrial. Muchos de estos métodos de introducción de información ya resultan familiares a los operarios. Los principios comunes de diseño de interfaz de usuario y experiencia de usuario facilitan la adaptación de los usuarios a las nuevas tecnologías de HMI. Por ejemplo, seleccione "botones" digitales rojos para la información negativa y "botones" digitales verdes para la información positiva.

De máquina a máquina

Históricamente, la comunicación entre máquinas consistía en que una máquina enviaba datos a otra. Estas máquinas solían estar conectadas a través de una conexión Ethernet. Todo el potencial de la comunicación M2M estaba limitado por una tecnología exclusiva y compartimentada.

La IO está transformando la comunicación entre máquinas de dos maneras significativas. En primer lugar, a menudo implica una comunicación bidireccional, en lugar de un simple empuje de una máquina a otra. En segundo lugar, la incorporación de la nube abre mayores posibilidades entre máquinas. Con la IO, los compradores quieren más opciones de conexión, lo que lleva a pasar de la comunicación punto a punto integrada en el hardware a la apertura de las comunicaciones entre dispositivos.

Esto ofrece opciones de integración potencialmente ilimitadas. Estos cambios suponen información y opciones adicionales para los fabricantes.

Adquisición y tratamiento de datos

Muchos fabricantes ya preparan y recopilan datos en otros sistemas de software. Utilizan software de planificación de recursos empresariales (ERP) para gestionar las compras, la planificación financiera, los empleados y otros aspectos de su negocio. Utilizan MES o sistemas de ejecución de fabricación para seguir y localizar materiales, recursos, etc.

Estos sistemas suelen contener datos críticos para la producción, pero son masivos, están compartimentados y a menudo son de difícil acceso o maniobrabilidad.

Por último, estos datos pueden combinarse para ofrecer una visión holística e interconectada de la producción.

Fabricación ajustada

El valor de la fabricación ajustada reside en que ayuda a los fabricantes a reducir la complejidad operativa, eliminar los residuos y mejorar la productividad permitiendo a los trabajadores del taller realizar los ajustes necesarios de forma continua.

El elemento humano es un principio clave de la fabricación ajustada. El análisis humano y la flexibilidad producen la mayor parte de la eficacia de los principios Lean.

Un conjunto de herramientas Lean tradicional puede incluir diversos métodos y principios. Los fabricantes no deben aplicar necesariamente todas las herramientas en todas las plantas. Sin embargo, el conjunto de herramientas ofrece opciones para todas las plantas. Juntas, pueden combinarse y aplicarse para producir una mejora continua.

Hacia Lean 4.0

Las tecnologías de la Industria 4.0 son herramientas que pueden hacer que los fabricantes sean más flexibles, eficientes y rentables.

Ajustes sencillos, como la conversión de instrucciones de trabajo en papel a instrucciones de trabajo digitales, pueden generar ahorros con poco o ningún ajuste cultural. Los fabricantes están generando mejoras de eficiencia de 10 a 15% incorporando mano de obra digital y robótica a sus líneas de producción. Este es un proyecto independiente de Industrie 4.0.

Como resultado, los esfuerzos de digitalización independientes pueden reducir los costes operativos en una media de 10 a 15%. Sin embargo, estos proyectos deben ejecutarse y diseñarse correctamente para conseguir estas mejoras. Además, pueden ser difíciles de modificar si están muy personalizados.

Industria 4.0 + Fabricación ajustada

Si los fabricantes adoptan tanto una metodología Lean como herramientas de Industria 4.0, pueden conseguir más que si intentaran estas iniciativas por separado. CPS e IoT pueden hacer que un taller sea verdaderamente Lean. Los datos en tiempo real y la comunicación entre personas, máquinas y sistemas proporcionan una visión holística de la producción y permiten a los trabajadores de primera línea realizar ajustes en tiempo real.

Por tanto, las empresas que combinan lean e industria 4.0 pueden lograr una reducción de costes de 40%. Esto significa que la combinación de lean e industria 4.0 proporciona un aumento del ahorro de 100% en comparación con la aplicación de cada uno de estos elementos por separado.

Comentarios

A pesar de las mejores intenciones, 84% de los proyectos de transformación digital fracasan. Las causas varían, pero entre ellas se encuentran los largos periodos de prueba del concepto, los elevados costes de implantación y la ambigüedad general de los datos de rendimiento previos al proyecto y los objetivos de mejora.

Teniendo en cuenta estas cifras, los fabricantes deberían desconfiar de los proyectos de digitalización completos. Pueden reducir el riesgo del proceso empezando por una aplicación específica de la tecnología que tenga un objetivo empresarial claro y un plazo corto para obtener valor.

Dificultades de aplicación de Lean 4.0

Tomar un proceso analógico y convertirlo en digital puede ser contraproducente.

La superposición de nuevas tecnologías puede encarecer el funcionamiento de una línea de producción. La incorporación de software personalizado puede exigir una nueva cualificación. También puede requerir la contratación de nuevos miembros del equipo con más conocimientos técnicos.

Esta es una de las principales preocupaciones de los fabricantes, ya que muchos tienen dificultades para contratar empleados cualificados con contratos de duración determinada. Los fabricantes tienen que competir con otras empresas tecnológicas por la misma reserva de talento escaso. Si no contratan internamente, tendrán que recurrir a expertos subcontratados para mantener estos sistemas. Ambos tienen unos costes asociados elevados.

Cómo mantenerse a la vanguardia de las nuevas tecnologías

Los fabricantes que deseen adoptar Lean 4.0 deben empezar poco a poco. Reconocer que los ingenieros, jefes de planta y ejecutivos no saben lo que no saben, ¡pero eso no es un problema!

Diseñar para aprender

El primer paso consiste en diseñar un proceso digital que recoja datos. El proceso de diseño en Lean 4.0 es continuo. La evaluación comparativa de los datos para conocer el estado actual puede revelar fallos en el proceso existente.

Por eso el desarrollo flexible es importante para los fabricantes. Además de tener un enfoque claro y basado en datos, los fabricantes deben empezar por donde haya un caso de uso y un beneficio claros. Este enfoque proporciona una medida cuantificable del éxito o fracaso de la implantación.

Pruebas y recogida de datos

Ponga la prueba inicial en producción. Como en cualquier prueba, intenta controlar las variables en la medida de lo posible. Asegúrate de recopilar datos que proporcionen información sobre lo que hay que ajustar para que la prueba tenga éxito.

Por ejemplo, identifique los retos culturales y condicionales. Si a los operadores les cuesta adaptarse a la nueva tecnología, averigüe por qué y si se trata de un reto a largo o corto plazo.

Para descubrir este reto, tendrá que realizar un seguimiento de la productividad en un proceso por parte del operario.

Iterar y escalar

Con Lean 4.0, las pruebas no se detienen. La tecnología permite la mejora continua, pero la iteración es lo que hace que el proceso sea realmente continuo. Aplique los aprendizajes de las pruebas a otras líneas y aplique los aprendizajes conceptuales a otras áreas para ampliar las pruebas en la planta piloto.

Ventajas de Lean 4.0

Una implantación por fases, basada en datos y centrada en los casos de uso, que aporte valor a lo largo del proceso, facilitará la aceptación por parte de los operadores y otras partes interesadas internas. Esta aceptación reduce el riesgo de fracaso de la implantación.

Con la Industria 4.0, los mayores beneficios se obtienen liberando el poder analítico del mayor activo de los fabricantes: sus empleados.

Mejores resultados y compromiso con el taller

Recuerde que la fabricación ajustada es un marco cultural centrado en las personas. La integración de las herramientas de la Industria 4.0 puede permitir a sus empleados generar eficiencia y creatividad antes irrealizables en el taller al proporcionarles datos en tiempo real y visibilidad de las máquinas, los procesos y las personas que intervienen en la producción.

Siga nuestras innovaciones en las redes sociales

Publicamos con frecuencia en las redes sociales (Linkedin, Twitter y Medio) nuestras innovaciones y las nuevas funciones de nuestras soluciones de gestión industrial.

También estaremos encantados de compartir con usted las últimas tendencias en gestión industrial 4.0 a través de contenidos de alta calidad que podrá compartir con otras personas.