Industrie 4 .0 - die neue industrielle Revolution

Wenn Sie gestern Abend als Industrieunternehmen zu Bett gegangen sind, werden Sie heute als Software- und Analyseunternehmen aufwachen.

Jeffrey Immelt, ehemaliger CEO von General Electric, "Industrie 4.0".

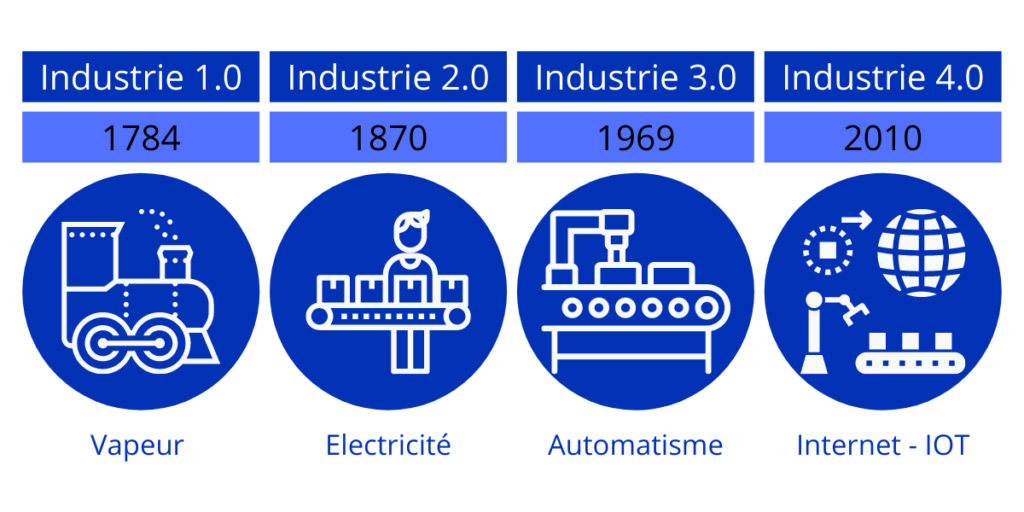

Industrieunternehmen spüren einen zunehmenden Druck, sich an ein sich veränderndes Umfeld anzupassen. Sie erleben den Übergang zu neuen Geschäftsmodellen und die Notwendigkeit, neue Technologien zu implementieren. Nach Dampf, Elektrizität und Computern gibt es nun eine riesige Welle neuer Technologien, die den Industriesektor prägen und allgemein als cyber-physische Systeme beschrieben werden. Dazu gehören Cloud-Computing, IoT und die Annäherung der physischen, digitalen und biologischen Welt.

Neue Konzepte und Technologien werden durch Industrie 4.0 weiterentwickelt.

In den letzten Jahren haben sich mehrere neue Konzepte entwickelt, die die industrielle Wertschöpfung verändert haben: von der Forschungs- und Entwicklungsphase über den Fertigungs- und Montageprozess bis hin zum Versand des Produkts an den Endkunden. Einige der interessantesten sind

Lichter aus der Fabrik:

Als ich zum ersten Mal von diesem Konzept hörte, war ich überrascht, dass die erste lights out factory bereits seit den 1980er Jahren in Betrieb war. Der Begriff ist im Grunde ein Synonym für eine autonome Fabrik, d. h. die Fabrik läuft 24 Stunden am Tag, 7 Tage die Woche, ohne dass Menschen daran beteiligt sind.

Cobots:

Mit dem Tempo des Fortschritts in der KI sprechen viele Menschen über Arbeitsplätze, die durch Roboter ersetzt werden. Anstelle von Maschine gegen Mensch machen sich Cobots die Zusammenarbeit beider zunutze. Diese Roboter sind oft hochgradig anpassungsfähig und können Menschen bei sich wiederholenden Aufgaben unterstützen.

In-memory computing:

Für das IoT ist es wichtig, In-Memory-Daten auf einer einzigen Datenkopie auf Plattformen wie der Google Cloud Platform zu sammeln und zu analysieren.

Edge-Computing:

Das von Cisco erfundene Edge-Computing ermöglicht es Unternehmen, Daten so nah wie möglich an der Datenquelle und nicht in der Cloud zu verarbeiten. Die Vorteile sind weniger Latenz bei der Übertragung von Daten in die Cloud und eine höhere Sicherheit.

Machine Learning und KI:

Dieses ist offensichtlich. Unzählige Datenströme während des gesamten Produktionsprozesses bilden eine solide Grundlage für vorausschauende Informationen, die weit über jedes herkömmliche Manufacturing Execution System (MES) hinausgehen.

Industrie 4.0 ermöglicht den Übergang zu einem dienstleistungsbasierten Wirtschaftsmodell

Es gibt immer mehr Anzeichen dafür, dass Produkte in der industriellen Welt als PAAS statt als SAAS verkauft werden. Das kommt uns bekannt vor, wenn wir uns den Übergang von vor Ort installierter Software zu SaaS anschauen. Warum macht das Sinn und was sind die Vorteile in der Industrie?

Für Verkäufer:

Wie SaaS können Unternehmen von einem höheren Customer Lifetime Value und einer niedrigeren Eintrittsbarriere profitieren. Außerdem können sie selbst in Krisenzeiten Einnahmen erzielen, wenn niemand in neue Maschinen oder Vermögenswerte investieren will.

Für Käufer:

Sie profitieren von mehr Bequemlichkeit und mehr Dienstleistungen wie vorausschauende Wartung oder Zustandsüberwachung.

Dieser Wandel vollzieht sich weltweit, aber unabhängig von diesem Trend wird es für westliche Industrieunternehmen immer schwieriger, sich durch Qualität zu differenzieren, da die Fertigungsunternehmen in China und anderswo aufholen. Dies wirft die Frage auf, wie man sich von der Konkurrenz, die in der Regel billiger produzieren kann, abheben und diese für sich gewinnen kann.

- Die Kundenreaktionsfähigkeit ermöglicht eine schnellere Markteinführung und eine schnellere Anpassung an veränderte Nachfrage. Kundenorientierung und Individualisierung, um die Produktvielfalt zu erhöhen.

- End-to-End-Lösungen für den gesamten Prozess, von der Forschung und Entwicklung bis zum Kundendienst. Erstellen Sie Schnittstellen, APIs und tauschen Sie Daten mit Lieferanten und Kunden aus, um gemeinsam an effizienteren Prozessen zu arbeiten und Kosten und Zeit zu sparen.

- Nutzen Sie Automatisierung und Robotik, um ähnliche Arbeitskosten wie in Ländern mit niedrigem Einkommen zu erzielen.

Anwendungsbeispiele:

- Engineering-Tools: 3D-Modellierung, Prototypenwerkzeuge und Simulationsplattformen für das Produktdesign.

- MaaS / 3D-Druck: Rapid Prototyping mithilfe von 3D-Druck, Plattformen für die Suche nach geeigneten Lieferanten, Fertigung als Dienstleistung und vertikal integrierte Fabriken.

- IoT / Middleware: erhalten Sie Daten von Maschinen, verbinden Sie Offline-Geräte mit Online-Diensten. Verbundene Geräte, die Daten sammeln und weitergeben können, die zur Echtzeitüberwachung oder zur weiteren Analyse verwendet werden können.

- Shopfloor Guidance / Apps: Verbessern Sie die Arbeitsanweisungen für komplexe Prozesse, die Sicherheit von Prozessen und die Sicherung der Qualität der Produktion. Der Schwerpunkt liegt dabei häufig auf Smartphones, Tablets und modularen Arbeitsplätzen.

- Robotik: Software zur Programmierung von Roboterverhalten, FTS und anderen Arten von Robotern. Die Investitionen in die Robotik sind in letzter Zeit abgehoben.

- Wearables: berührungsempfindliche Schnittstellen sind im B2C-Bereich allgegenwärtig und die Menschen sind an persönliche Geräte gewöhnt. Dieser Trend ist in der industriellen Welt erkennbar.

- Analytics / Effektivität: für einen 360 °-Überblick und die vollständige Kontrolle über den gesamten Produktionsprozess. Messen und analysieren Sie die menschlichen Arbeiter und die Arbeit der Maschinen in der Werkstatt, einschließlich der Überwachung des Maschinenzustands und des Energieverbrauchs.

- Inspektion: Unternehmen, die dabei helfen, Probleme am Fließband zu entdecken, z. B. mithilfe von Computer Vision.

- Vorausschauende Wartung: Lösungen für die Zustandsüberwachung, die Leistungsoptimierung und die Verringerung von Ausfallzeiten.

- Verfolgung von Vermögenswerten / Standortanalyse: Transparenz in der gesamten Lieferkette mithilfe von Tracking und prädiktiver/präskriptiver Analyse.

Die Großindustrie ist nicht so veraltet, wie man meinen könnte

Nehmen wir Deutschland als Beispiel, wo 23% der Wertschöpfung des BIP aus dem verarbeitenden Gewerbe stammen und von wo aus 48% von den Weltmarktführern - den sogenannten Hidden Champions - stammen. Zwar gehen sie nicht so hohe Risiken ein und investieren nicht so stark in neue Projekte wie die GAFA, aber sie investieren in digitale Initiativen und passen ihr Geschäftsmodell an. Man könnte sagen, dass die etablierten Betreiber dies tun werden, wenn es sich um schrittweise Verbesserungen handelt.

Hier sind einige Beispiele:

Kärcher - die Cloud an erster Stelle:

Sie arbeiten seit 2012 mit AWS zusammen. Ihre Reinigungsmaschinen verfügen über eine Telematikbox, die Daten von der Maschine in die Cloud sendet, z. B. den Standort für eine effizientere Planung und Verwaltung von Wartungsdiensten.

Viessmann - gesunder Risikoappetit: der Hersteller von Heiz- und Kühlgeräten hat einen eigenen Risikokapitalfonds, einen Unternehmensbauer mit Sitz in Berlin und versucht, mit Maschinenraum eine Community rund um das IoT aufzubauen. Das ganze Unternehmen experimentiert mit vielen neuen Geschäftsmodellen und Ideen und ist in meinen Augen eines der avantgardistischsten deutschen Unternehmen im Mittelstand.

Kaeser - Geschäftsmodell ändern: der Hersteller von Luftkompressoren hat vor einigen Jahren Sensoren in seine Kompressoren eingebaut und damit sein Geschäftsmodell vom Verkauf von Kompressoren auf den Verkauf von Luft als Dienstleistung umgestellt. Nun müssen die Kunden nur noch für die Menge an Luft bezahlen, die sie benötigen.

BMW - die automatisierte Fabrik: Die Fabrik für den BMW i3 in Leipzig ist ziemlich fortschrittlich und verfügt über einen hohen Automatisierungsgrad.

Und sie müssen aktiv sein. Für Softwareunternehmen wird es wahrscheinlich viel einfacher sein, in neue Branchen einzusteigen (z. B. Google → Automotive), als für traditionelle Industrieunternehmen, erstklassige Entwickler einzustellen.

Viessmann - ein gesunder Appetit auf Risiko:

Der Hersteller von Heiz- und Kühlgeräten hat einen eigenen Risikokapitalfonds, einen Unternehmensbauer mit Sitz in Berlin und versucht, mit Maschinenraum eine Community rund um das IoT aufzubauen. Das ganze Unternehmen experimentiert mit vielen neuen Geschäftsmodellen und Ideen und ist in meinen Augen eines der avantgardistischsten deutschen Unternehmen im Mittelstand.

Kaeser - ihr Geschäftsmodell ändern:

Der Hersteller von Luftkompressoren hat vor einigen Jahren Sensoren in seine Kompressoren eingebaut und damit sein Geschäftsmodell vom Verkauf von Kompressoren auf den Verkauf von Luft als Dienstleistung umgestellt. Nun müssen die Kunden nur noch für die Menge an Luft bezahlen, die sie benötigen.

BMW - die automatisierte Fabrik:

Die Fabrik für den BMW i3 in Leipzig ist ziemlich fortschrittlich und verfügt über einen hohen Automatisierungsgrad.

Und sie müssen aktiv sein. Für Softwareunternehmen wird es wahrscheinlich viel einfacher sein, in neue Branchen einzusteigen (z. B. Google → Automotive), als für traditionelle Industrieunternehmen, erstklassige Entwickler einzustellen.

Auswirkungen auf Gründer neuer Industrie 4.0-orientierter Unternehmen

All diese Entwicklungen eröffnen Unternehmern, die den Industriesektor umgestalten wollen, ein riesiges Fenster der Möglichkeiten. Einige Dinge, die ich empfehlen würde, sollte man im Auge behalten:

Kundenorientierung:

Arbeiten Sie von Anfang an eng mit Kunden und Piloten zusammen. Entwickeln Sie das Produkt auf der Grundlage ihres Feedbacks weiter und versuchen Sie, kurze Iterationszyklen zu haben. Es ist völlig in Ordnung, Zeit mit ihnen zu verbringen, wenn sie das Produkt nutzen und Ihnen Feedback geben. Im Gegensatz zu SaaS-Unternehmen, die an andere Softwarehersteller verkaufen, können Sie keine A/B-Tests durchführen. Helfen Sie ihnen, Ihre Lösung auszuprobieren, z. B. Beginnen Sie mit einer Produktionslinie statt mit der ganzen Werkstatt.

Vermeiden Sie unbezahlte Piloten:

JIch habe den Eindruck, dass die Hürde, einen Treiber zu erstellen, ziemlich niedrig ist. Viele Unternehmen sind bereit, Ihre Lösung zu testen, aber oft wollen sie nicht für den Piloten bezahlen. Ich weiß, dass das manchmal schmerzhaft ist, aber ich bin mir sicher, dass ich nein sagen werde. Es gibt viele SaaS-Unternehmen, die aus ihrem eigenen heraus wachsen könnten, sobald sie den ersten Unternehmensvertrag abgeschlossen haben - d. h. den ersten Vertrag unterzeichnen. Außerdem sollten Sie sich auf ein oder zwei Anwendungsfälle für die Treiber konzentrieren, anstatt eine Pipeline voller kleiner Treiber für verschiedene Anwendungsfälle zu haben.

Verkaufen Sie einen einzelnen Anwendungsfall:

Verkaufen Sie einen einzigen klaren Anwendungsfall, den die Leute in der Branche leicht verstehen. Statt ein "Dashboard" zu verkaufen, verkaufen Sie einen "Kontrollraum". Passen Sie Ihre Branchensprache an Ihr bestes Verständnis an und verkaufen Sie zuerst die Investitionsrendite.

Versuchen Sie, hoch zu verkaufen:

Es ist gut, mit Arbeitern in der F&E-Abteilung oder am Fließband zu sprechen, aber in vielen Fällen sollten Sie versuchen, das Produkt so hoch wie möglich zu verkaufen. Rufen Sie das Management der C-Ebene, den Leiter der Produktionsplanung oder den Leiter der Fertigung an. Das Schlimmste, was passieren kann, ist, dass man Sie an jemanden in der Hierarchie weiterleitet.

Verstehen Sie die Verkäufe des Unternehmens:

Versuchen Sie, den Verkaufsprozess des Unternehmens zu verstehen. Wer ist der Nutzer und wer ist der Entscheidungsträger? Wer hat das Budget? Wie sieht der Beschaffungsprozess aus?

Zweite Plattform:

Anstatt zu versuchen, zuerst eine Plattform zu schaffen, versuchen Sie, mit einem eingeschränkten Anwendungsfall zu beginnen und das Produkt mit dem Ziel zu entwickeln, eine langfristige Plattform zu haben, insbesondere für das IoT. Die Menschen kaufen nicht das IoT, sondern eine Lösung für ein Problem.

Vermeiden Sie ziellose Pitches:

Aufgrund des gestiegenen Interesses der Branche laden viele Unternehmen Startups zur Präsentation ein, und es gibt zahlreiche Veranstaltungen mit Pitching-Möglichkeiten. Lassen Sie sich davon überzeugen, dass Ihre Zeit dort gut verbracht wurde, bevor Sie sie annehmen. Oft geht es eher um einen einseitigen Wissenstransfer als um Interesse an einer Finanzierung oder Zusammenarbeit.

Lean Manufacturing und Industrie 4.0

Wie bei früheren industriellen Revolutionen treiben auch bei Industrie 4.0 neue technologische Entwicklungen die Entwicklung voran. Die für die Hersteller relevantesten dieser neuen Technologien sind cyber-physische Systeme und das industrielle Internet der Dinge (IIoT).

Die Angst vor der Automatisierung und andere Herausforderungen für die Arbeitskräfte in der Fertigung machen es leicht, die potenziellen positiven kulturellen Auswirkungen dieser Technologien zu ignorieren.

Für Lean-Hersteller ist diese neue Technologie eine Möglichkeit, die grundlegenden Ziele von Lean Manufacturing zu erreichen: Menschen in die Lage zu versetzen, Verbesserungen zu erzielen.

Definition von Industrie 4.0-orientierten Technologien

Cyber-physische Systeme erleichtern die Verbindung und das Sammeln von Produktionsdaten über ein Netzwerk - in der Regel die Cloud. In einem cyber-physischen System gibt es drei Hauptwege, um Daten zu sammeln: Mensch zu Maschine, Maschine zu Maschine und Datenerfassung und -verarbeitung.

Mensch zu Maschine

Die Erfassung von Mensch-Maschine-Daten kommt hauptsächlich von Bedienern über eine digitale Schnittstelle. Das CPS kann Informationen über die traditionelle Dateneingabe, Methoden wie die Eingabe am Computer oder die Auswahl von Optionen auf einem Tablet sammeln. Die Bediener können Informationen auch mithilfe modernster Technologie austauschen. Beispielsweise kann Computer Vision Daten aus bestimmten Gesten oder Bewegungen sammeln, die eine Bedeutung zugewiesen haben.

Die Welt der Verbraucher hat sich viel schneller digitalisiert als die Welt der Industrie. Viele der Methoden zur Eingabe von Informationen sind den Bedienern bereits vertraut. Gemeinsame UI / UX-Designprinzipien erleichtern es den Nutzern, sich an neue HMI-Technologien zu gewöhnen. Wählen Sie z. B. rote digitale "Knöpfe" für negatives Feedback und grüne digitale "Knöpfe" für positives Feedback.

Maschine zu Maschine

Die Kommunikation von Maschine zu Maschine bedeutete historisch gesehen, dass eine Maschine Daten in eine andere Maschine schob. Diese Maschinen waren in der Regel über eine Ethernet-Verbindung miteinander verbunden. Das volle Potenzial der M2M-Kommunikation war durch eine proprietäre und abgeschottete Technologie begrenzt.

Das IoT verändert die Kommunikation von Maschine zu Maschine auf zwei bedeutende Arten. Erstens bedeutet dies häufig eine Kommunikation in beide Richtungen, anstatt nur von einer Maschine zur anderen zu schieben. Zweitens ergeben sich durch die Hinzunahme der Cloud größere Möglichkeiten zwischen den Maschinen. Mit dem IoT wollen die Käufer mehr Verbindungsmöglichkeiten, was zu einem Wechsel von der in die Hardware integrierten Punkt-zu-Punkt-Kommunikation hin zur Öffnung der Kommunikation zwischen den Geräten führt.

Dies bietet potenziell unbegrenzte Integrationsoptionen. Diese Änderungen führen zu zusätzlichen Informationen und Optionen für die Hersteller.

Datenerfassungund -verarbeitung

Viele Hersteller bereiten bereits Daten in anderen Softwaresystemen auf und sammeln sie. Sie verwenden Enterprise Resource Planning (ERP)-Software, um den Einkauf, die Finanzplanung, die Mitarbeiter und andere Aspekte ihres Unternehmens zu verwalten. Sie verwenden MES- oder Manufacturing Execution-Systeme, um Materialien, Ressourcen usw. zu verfolgen und nachzuverfolgen.

Diese Systeme enthalten häufig produktionskritische Daten, sind aber massiv, abgeschottet und oft schwer zugänglich oder zu manövrieren.

Schließlich können diese Daten kombiniert werden, um eine ganzheitliche und vernetzte Sicht auf die Produktion zu liefern.

Lean Manufacturing

Der Wert der schlanken Fertigung besteht darin, dass sie den Herstellern hilft, die betriebliche Komplexität zu reduzieren, Verschwendung zu beseitigen und die Produktivität zu steigern, indem sie es den Beschäftigten in der Werkstatt ermöglicht, notwendige und kontinuierliche Anpassungen vorzunehmen.

Der Mensch ist ein Schlüsselprinzip des Lean Manufacturing. Die menschliche Analyse und die Flexibilität erzeugen den Großteil der Wirksamkeit der Lean-Prinzipien.

Ein traditioneller Lean-Werkzeugkasten kann eine Vielzahl von Methoden und Prinzipien enthalten. Hersteller sollten nicht unbedingt jedes Werkzeug in jeder Fabrik anwenden. Der Werkzeugkasten bietet jedoch Optionen für alle Fabriken. Zusammen können sie kombiniert und angewendet werden, um eine kontinuierliche Verbesserung zu bewirken.

Auf dem Weg zu Lean 4.0

Die Technologien der Industrie 4.0 sind Werkzeuge, die Hersteller flexibler, effizienter und kostengünstiger machen können.

Einfache Anpassungen, wie die Umwandlung von papierbasierten Arbeitsanweisungen in digitale Arbeitsanweisungen, können bereits mit geringen oder keinen kulturellen Anpassungen zu Einsparungen führen. Hersteller generieren Effizienzsteigerungen von 10 bis 15%, indem sie digitale Arbeitsabläufe und Robotik in ihre Produktionslinien einbauen. Es handelt sich um ein eigenständiges Industrie 4.0-Projekt.

So können durch eigenständige Digitalisierungsbemühungen die Betriebskosten im Durchschnitt um 10 bis 15% gesenkt werden. Allerdings müssen diese Projekte richtig umgesetzt und gestaltet werden, um diese Verbesserungen zu bewirken. Darüber hinaus können sie schwer zu ändern sein, wenn sie stark personalisiert sind.

Industrie 4.0 + Lean Manufacturing

Wenn Hersteller sowohl eine Lean-Methode als auch Werkzeuge der Industrie 4.0 anwenden, können sie mehr erreichen, als wenn sie diese Initiativen getrennt voneinander ausprobieren. CPS und IoT können einen Betrieb wirklich schlank machen. Echtzeitdaten und die Kommunikation zwischen Menschen, Maschinen und Systemen bieten einen ganzheitlichen Blick auf die Produktion und ermöglichen es den Mitarbeitern an der Front, Anpassungen in Echtzeit vorzunehmen.

also können Unternehmen, die Lean und Industrie 4 .0 kombinieren, eine Kostensenkung von 40% erzielen. Das bedeutet, dass die Kombination von Lean und Industrie 4 .0 eine Steigerung der Kosteneinsparungen um 100% ermöglicht, verglichen mit der Anwendung jedes dieser Elemente einzeln.

Feedback

Trotz der besten Absichten scheitern 84% der Projekte zur digitalen Transformation. Die Ursachen sind unterschiedlich, umfassen jedoch lange Zeiträume für die Grundsatzprüfung, hohe Umsetzungskosten und eine allgemeine Unklarheit über die Leistungsdaten vor dem Projekt und die Verbesserungsziele.

Mit diesen Zahlen im Hinterkopf sollten sich Hersteller vor Projekten zur vollständigen Digitalisierung hüten. Sie können das Risiko des Prozesses verringern, indem sie mit einer bestimmten Anwendung der Technologie beginnen, die ein klares Geschäftsziel verfolgt und eine kurze Verwertungszeit hat.

Schwierigkeiten bei der Einführung von "Lean 4.0

Einen analogen Prozess zu nehmen und ihn in einen digitalen Prozess umzuwandeln, kann kontraproduktiv sein.

Die Überlagerung durch eine neue Technologie kann dazu führen, dass eine Produktionslinie teurer zu betreiben ist. Das Hinzufügen von kundenspezifischer Software kann eine Neuqualifizierung erforderlich machen. Dies kann auch die Einstellung neuer Teammitglieder mit mehr technischem Fachwissen erfordern.

Dies ist ein großes Anliegen der Hersteller, da viele Hersteller Schwierigkeiten haben, qualifizierte Mitarbeiter mit befristeten Arbeitsverträgen einzustellen. Die Hersteller müssen mit anderen Technologieunternehmen um denselben Pool an seltenen Talenten konkurrieren. Wenn sie nicht intern einstellen, müssen sie sich auf ausgelagertes Fachwissen verlassen, um diese Systeme zu warten. Beide haben hohe assoziierte Kosten.

Wie man mit neuer Technologie schlank bleibt

Hersteller, die Lean 4.0 einführen wollen, sollten klein anfangen. Erkennen Sie an, dass Ingenieure, Betriebsleiter und Führungskräfte nicht wissen, was sie nicht wissen, aber das ist kein Problem!

Gestalten, um zu lernen

Der erste Schritt besteht darin, einen digitalen Prozess zu entwerfen, der Daten sammelt. Der Designprozess in Lean 4.0 ist bereits im Gange. Die vergleichende Analyse der Daten, um einen Überblick über den aktuellen Stand zu erhalten, kann Schwachstellen im bestehenden Prozess aufdecken.

Aus diesem Grund ist eine flexible Entwicklung für Hersteller wichtig. Neben einem klaren, datengetriebenen Ansatz sollten Hersteller dort beginnen, wo es einen klaren Anwendungsfall und einen klaren Nutzen gibt. Dieser Ansatz liefert einen quantifizierbaren Maßstab für den Erfolg oder Misserfolg der Implementierung.

Testen und Sammeln von Daten

Setzen Sie den anfänglichen Test in Produktion. Wie bei jedem Test sollten Sie versuchen, die Variablen so weit wie möglich zu kontrollieren. Stellen Sie sicher, dass Sie Daten sammeln, die Aufschluss darüber geben, welche Elemente angepasst werden müssen, damit der Test erfolgreich ist.

Ermitteln Sie z. B. kulturelle und bedingte Herausforderungen. Wenn Betreiber Schwierigkeiten haben, sich an die neue Technologie anzupassen, versuchen Sie zu verstehen, warum dies so ist und ob es sich um eine lang- oder kurzfristige Herausforderung handelt.

Um diese Herausforderung zu entdecken, müssen Sie die Produktivität in einem Prozess durch den Bediener verfolgen.

Iterieren und skalieren

Bei Lean 4.0 hören die Tests nicht auf. Die Technologie ermöglicht eine kontinuierliche Verbesserung, aber die Iteration ist das, was den Prozess wirklich kontinuierlich macht. Wenden Sie das Lernen aus dem Test auf andere Linien an und wenden Sie konzeptionelles Lernen auf andere Bereiche für erweiterte Tests in der Pilotfabrik an.

Vorteile von Lean 4.0

Eine schrittweise, datengetriebene und auf Anwendungsfälle konzentrierte Umsetzung, die während des Prozesses einen Wert darstellt, wird die Akzeptanz der Betreiber und anderer interner Interessengruppen erleichtern. Diese Akzeptanz verringert das Risiko, dass die Umsetzung scheitert.

In der Industrie 4.0 werden die größten Vorteile dadurch erzielt, dass die analytische Kraft des größten Kapitals der Hersteller - ihrer Mitarbeiter - freigesetzt wird.

Verbesserung der Ergebnisse und Engagement in der Werkstatt

Denken Sie daran, dass Lean Manufacturing ein kultureller Rahmen ist, bei dem der Mensch im Mittelpunkt steht. Die Integration von Werkzeugen der Industrie 4.0 kann Ihre Mitarbeiter in die Lage versetzen, eine Effizienz und Kreativität zu erzeugen, die vorher in der Werkstatt nicht möglich war, indem sie Echtzeitdaten und Einblick in die Maschinen, Prozesse und die an der Produktion beteiligten Personen erhalten.

Verfolgen Sie unsere Innovationen in sozialen Netzwerken

Wir veröffentlichen häufig in sozialen Netzwerken (Linkedin, Twitter und Medium) unsere Innovationen und die neuen Funktionen unserer Lösungen für das Industriemanagement.

Außerdem würden wir uns freuen, wenn wir Ihnen die neuesten Trends im Bereich Industrie 4.0 durch qualitativ hochwertige Inhalte, die Sie weiterverbreiten können, näher bringen könnten.